Механические свойства и допускаемые напряжения углеродистых качественных конструкционных сталей

| Марка стали (ГОСТ 1050-88) | Термообработка* | Временное сопротивление σв | Предел текучести σт | Предел выносливости | Допускаемые напряжения **, МПа | ||||||||||||||||

| при растяже-нии σ-1р | при изгибе σ-1 | при кручении τ-1 | при растяжении [σр] | при изгибе [σиз] | при кручении [τкр] | при срезе [τср] | при смятии [σсм] | ||||||||||||||

| МПа | I | II | III | I | II | III | I | II | III | I | II | III | I | II | |||||||

| Н | |||||||||||||||||||||

| Н Ц-В59 | 340 400 | 210 250 | 125 145 | 155 180 | 110 130 | 145 155 | 100 115 | 75 90 | 80 100 | 65 70 | 35 40 | 165 195 | 120 135 | ||||||||

| Н Ц-В59 | 380 450 | 135 160 | 170 200 | 125 145 | 65 80 | 110 125 | 95 110 | 50 60 | 185 210 | 125 75 | |||||||||||

| Н Ц-В59 | 420 500 | 250 300 | 190 225 | 140 165 | 95 90 | 170 200 | 55 55 | 85 100 | 45 45 | ||||||||||||

| Н Ц-В58 | 280 350 | 170 200 | 210 250 | 150 180 | 110 130 | 180 210 | 110 135 | 60 75 | 90 110 | ||||||||||||

| Н У | 500 600 | 300 350 | 225 270 | 90 105 | 70 80 | 240 300 | 175 210 | ||||||||||||||

| Н У В35 | 380 650 | 190 230 360 | 290 450 | 145 175 | 180 210 330 | 125 150 230 | 115 180 | 210 260 400 | 155 185 290 | 120 145 220 | 135 160 250 | 90 110 165 | 85 135 | 110 130 200 | 270 520 500 | 190 220 350 | |||||

| Н У В35 | 340 400 650 | 210 250 360 | 260 315 | 190 230 340 | 130 160 230 | 125 180 | 165 200 290 | 130 155 220 | 140 170 250 | 120 175 | 115 140 200 | 80 100 140 | 280 340 500 | 200 240 350 | |||||||

| Н У М35 | 610 750 | 360 450 650 | 165 205 245 | 200 240 300 | 140 170 210 | 110 135 160 | 240 290 360 | 175 215 260 | 135 170 | 150 185 230 | 105 130 | 80 100 120 | 145 185 | 85 105 125 | 65 80 95 | 360 450 | 210 260 | ||||

| В42 В48 ТВЧ56 | 1200 750 | 950 450 | 430 270 | 405 540 340 | 300 400 | 280 170 | 480 290 | 260 340 210 | 270 170 | 300 185 | 160 210 130 | 120 160 100 | 185 240 145 | 125 170 | 450 600 | 310 420 260 | |||||

| Н У | 640 900 | 380 700 | 230 325 | 210 300 | 140 210 | 115 160 | 250 360 | 185 260 | 160 230 | 110 180 | 85 120 | 85 125 | 65 95 | 220 310 | |||||||

| 20Г | Н В | 460 570 | 150 195 | 100 130 | 80 100 | 110 145 | 90 115 | 50 60 | 220 290 | 160 190 | |||||||||||

| 30Г | Н В | 250 305 | 180 230 | 95 120 | 80 100 | 60 75 | 270 340 | 190 240 | |||||||||||||

| 40Г | Н В45 | 220 350 | 200 280 | 240 330 | 175 240 | 105 150 | 120 170 | 85 120 | 65 95 | 300 420 | 210 290 | ||||||||||

| 50Г | Н В | 660 820 | 400 560 | 295 370 | 150С | 260 330 | 145 18Е | 75 110 | 130 165 | 70 75 | |||||||||||

| 65Г | Н У М45 | 700 1250 | 270 325 530 | 340 405 670 | 200 245 400 | 240 300 500 | 175 210 350 | 290 360 600 | 210 260 430 | 130 160 260 | 145 185 300 | 125 210 | 360 450 760 | 260 310 520 | |||||||

* Условие обозначения термической обработки в табл.: О – отжиг; Н – нормализация; У – улучшение; Ц – цементация; ТВЧ – закалка с нагревом ТВЧ; В – закалка с охлаждением в воде; М –закалка с охлаждением в масле; НВ – твердость по Бринеллю. Число после М, В, Н или ТВЧ – среднее значение твердости по НRC.

** Римскими цифрами обозначен вид нагрузки, см. табл. 1.1.

Таблица 1.3.

Механические свойства и допускаемые напряжения легированных конструкционных сталей

| Марка стали | ГОСТ | Термообработка* | Временное сопротивление σв | Предел текучести σт | Предел выносливости | Допускаемые напряжения **, МПа | |||||||||||||||||||

| при растяже-нии σ-1р | при изгибе σ-1 | при кручении τ-1 | при растяжении [σр] | при изгибе [σиз] | при кручении [τкр] | при срезе [τср] | при смятии [σсм] | ||||||||||||||||||

| МПа | I | II | III | I | II | III | I | II | III | I | II | III | I | II | |||||||||||

| 10Г2 09Г2С 10ХСНД | 4543-71 19281-89 19281-89 | Н - - | |||||||||||||||||||||||

| 20Х | Н У М59 | ||||||||||||||||||||||||

| 40Х | Н У М39 М48 | ||||||||||||||||||||||||

| 33ХС | Н М | 600 900 | 300 700 | 210 360 | 260 450 | 150 260 | 190 300 | 135 220 | 105 180 | 230 360 | 165 280 | 130 220 | 115 180 | 65 135 | 280 450 | 200 330 | |||||||||

| 45Х | Н У М48 | ||||||||||||||||||||||||

| 50Х | Н М48 | ||||||||||||||||||||||||

| 35Г2 | Н В, НВ 249 | ||||||||||||||||||||||||

| 40Г2 | Н М, НВ331 | ||||||||||||||||||||||||

| 45Г2 | Н М, НВ295 | ||||||||||||||||||||||||

| 38ХС 18ХГТ | У Н Ц-М59 | 700 1000 | 430 800 | 280 400 | 230 330 | 140 200 | 100 145 | 340 490 | 260 380 | ||||||||||||||||

| 30ХГТ | М43 Ц-М59 | 1250 1100 | 1050 800 | 620 550 | 430 370 | 310 270 | 250 220 | 510 440 | 390 340 | 310 270 | 320 280 | 230 200 | 180 160 | 260 220 | 185 160 | 140 125 | 460 410 | ||||||||

Продолжение табл. 1.3

| Марка стали | ГОСТ | Термообработка* | Временное сопротивление σв | Предел текучести σт | Предел выносливости | Допускаемые напряжения **, МПа | |||||||||||||||

| при растяже-нии σ-1р | при изгибе σ-1 | при кручении τ-1 | при растяжении [σр] | при изгибе [σиз] | при кручении [τкр] | при срезе [τср] | при смятии [σсм] | ||||||||||||||

| МПа | I | II | III | I | II | III | I | II | III | I | II | III | I | II | |||||||

| 20ХГНР | 4543-71 | М40 М50 | 1300 1450 | 375 420 | 450 500 | 330 360 | 260 290 | 540 600 | 340 380 | 230 270 | 170 210 | 270 300 | 180 215 | 680 750 | |||||||

| 40ХФА | М30 М50 | 900 1600 | 750 1300 | 360 640 | 450 800 | 260 480 | 320 550 | 230 410 | 180 320 | 380 660 | 280 500 | 170 310 | 135 240 | 480 820 | |||||||

| 30ХМ | М | ||||||||||||||||||||

| 35ХМ | М, НВ270 М50 | 1000 1600 | 850 1400 | 400 640 | 500 800 | 290 480 | 340 550 | 200 320 | 410 660 | 310 500 | 250 400 | 260 420 | 185 310 | 145 240 | 200 330 | 95 200 | 520 820 | 380 610 | |||

| 40ХН | Н М43 | 780 1200 | 460 1000 | 310 480 | 225 345 | 260 410 | 195 310 | 160 240 | 310 490 | 240 370 | 195 300 | 110 170 | 155 250 | 290 460 |

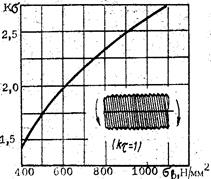

Эффективный коэффициент концентрации напряжений при статических нагрузках [3]

(1.10)

(1.10)

где  — теоретический коэффициент концентрации напряжений [3];

— теоретический коэффициент концентрации напряжений [3];  —коэффициент чувствительности материала к концентрации напряжений при статической нагрузке.

—коэффициент чувствительности материала к концентрации напряжений при статической нагрузке.

Можно приближенно принять: для пластичных материалов  ; для хрупких материалов со значительной внутренней неоднородностью (чугун, некоторые виды цветного литья)

; для хрупких материалов со значительной внутренней неоднородностью (чугун, некоторые виды цветного литья)  ; для хрупких материалов с однородной структурой (закаленная сталь)

; для хрупких материалов с однородной структурой (закаленная сталь)  ; для металлов, работающих при низких температурах (до — 80°С),

; для металлов, работающих при низких температурах (до — 80°С),  увеличивается, оставаясь, однако, всегда меньше единицы.

увеличивается, оставаясь, однако, всегда меньше единицы.

|

Рис 1.2

Разновидности циклов перемены напряжений : а — симметричный; б — асимметричный, знакопеременный; в — пульсирующий; г — асимметричный, знакопостоянный; с* — постоянная нагрузка

Разновидности циклов перемены напряжений : а — симметричный; б — асимметричный, знакопеременный; в — пульсирующий; г — асимметричный, знакопостоянный; с* — постоянная нагрузка

Рис. 1.3. Кривые выносливости машиностроительных материалов

При циклических (переменных) нагрузках (рис. 2.16) за предельное напряжение принимается предел выносливости (усталости) соответствующего цикла нагружения (симметричного  , пульсирующего

, пульсирующего  или асимметричного

или асимметричного  (рис. 2.17) *.

(рис. 2.17) *.

Для ассиметричных циклов нагружения, характеризуемых коэффициентом ассиметрии  , предел выносливости

, предел выносливости  (

(  ) и амплитудное напряжение

) и амплитудное напряжение  можно найти по диаграмме предельных напряжений (рис. 1.4, а, б) в зависимости от среднего напряжения

можно найти по диаграмме предельных напряжений (рис. 1.4, а, б) в зависимости от среднего напряжения  или по формуле [3; 16]:

или по формуле [3; 16]:

, (1.11)

, (1.11)

При отсутствии необходимых механических характеристик материалов можно пользоваться приближенными соотношениями между ними.

Например, для сталей *:

;

;  ;

;

;

;  ;

;

;

;

;

;

;

;

;  ;

;

;

;  .

.

Нижние значения соответствуют прочным легированным сталям, верхние — углеродистым.

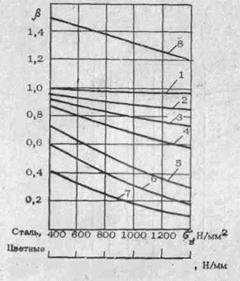

Рис. 1.4. Масштабный фактор  :

:

Масштабный фактор включает:

включает:

1' и 2' — пределов прочности углеродистых и легированных сталей; 1 и 2 — пределов текучести и выносливости этих же сталей; 4 и 6 — пределов выносливости тех же сталей при высокой концентрации напряжений; 3 — прочностные характеристики чугуна и цветных металлов; 5 — пределов выносливости этих же металлов при наличии концентрации

Предел выносливости материалов, как правило, получают в результате испытаний стандартных образцов малого диаметра. Потому при оценке прочности деталей машин необходимо учитывать влияние на их выносливость следующих основных факторов: абсолютных размеров и конструктивных форм детали; состояния поверхности и свойств поверхностного слоя; изменения режимов нагружения и срока службы и т. п.

Учитывая выражение (1.9) и основные факторы, влияющие на предел выносливости детали, получим для любых материалов [3; 16]

, или

, или  (1.13)

(1.13)

где  — предел выносливости соответственно для циклов нагруження: симметричного

— предел выносливости соответственно для циклов нагруження: симметричного  , пульсирующего

, пульсирующего  , асимметричного

, асимметричного  (см. рис. 1.4); если разрушение обусловлено главным образом амплитудными напряжениями,

(см. рис. 1.4); если разрушение обусловлено главным образом амплитудными напряжениями,  ;

;  — допустимый коэффициент безопасности;

— допустимый коэффициент безопасности;  — масштабный фактор (рис. 2.19);

— масштабный фактор (рис. 2.19);  — коэффициент упрочнения или коэффициент влияния качества обработки поверхности (рис. 2.20);

— коэффициент упрочнения или коэффициент влияния качества обработки поверхности (рис. 2.20);  —коэффициет долговечности;

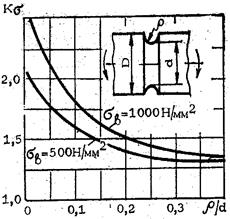

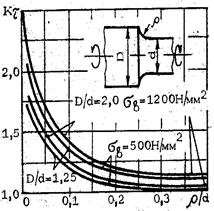

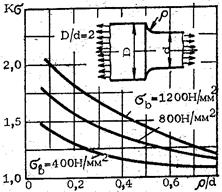

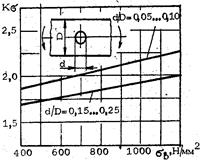

—коэффициет долговечности;  —эффективный коэффициент концентрации напряжений (рис. 2.21);

—эффективный коэффициент концентрации напряжений (рис. 2.21);  —коэффициент, учитывающий суммарное влияние основных факторов на предел выносливости детали. Эффективный коэффициент концентрации, отнесенный к наибольшему напряжению любого асимметричного цикла с асимметрией

—коэффициент, учитывающий суммарное влияние основных факторов на предел выносливости детали. Эффективный коэффициент концентрации, отнесенный к наибольшему напряжению любого асимметричного цикла с асимметрией  , находят [15] из выражения

, находят [15] из выражения

(1.14)

(1.14)

Рис. 1.5. Коэффициент, учитывающий состояние поверхности  :

:

1— зеркальное полирование; 2 — грубое полирование или тонкое шлифование; 3 — тонкая обработка резцом (обтачивание, фрезерование); 4 — грубое шлифование или грубое обтачивание; 5 — наличие окалины или коррозии до работы; 6 — коррозия в пресной воде в процессе работы; 7 — то же в морской воде; 8—наличие поверхностного упрочнения

При отсутствии необходимых экспериментальных данных при кручении можно определить [15; 38]

(1.15)

(1.15)

(1.16)

(1.16)

Коэффициент долговечности определяют по формуле.

(1.17)

(1.17)

где  — показатель степени кривой выносливости; величина

— показатель степени кривой выносливости; величина  для деталей изменяется в широких пределах (от 3 до 20 и более), причем с ростом

для деталей изменяется в широких пределах (от 3 до 20 и более), причем с ростом  уменьшается приближенно по зависимости

уменьшается приближенно по зависимости  ;

;  ;для сварных соединений

;для сварных соединений  ; для деталей из углеродистых сталей 12. ..20; для деталей из легированных сталей — 20.. .30. При отсутствии данных

; для деталей из углеродистых сталей 12. ..20; для деталей из легированных сталей — 20.. .30. При отсутствии данных  при кручении можно принимать значения, приведенные для изгиба [9];

при кручении можно принимать значения, приведенные для изгиба [9];  — базовое число циклов перемены напряжений, соответствующее длительному пределу выносливости; обычно принимают для сталей

— базовое число циклов перемены напряжений, соответствующее длительному пределу выносливости; обычно принимают для сталей  , для цветных металлов

, для цветных металлов  , при контактной прочности

, при контактной прочности  ;

;  — эквивалентное число циклов перемены напряжений.

— эквивалентное число циклов перемены напряжений.

Рекомендации по выбору минимального и максимального значений KL приводится в соответствующих разделах. Обычно KL≥1, т. е. при NLE >N0 принимаются KL=1.

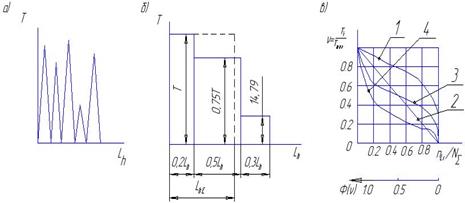

Эквивалентное число циклов переменны напряжения определяют зависимости от характера нагружения.

При постоянной нагрузке и при постоянной частоте нагружения

.

.

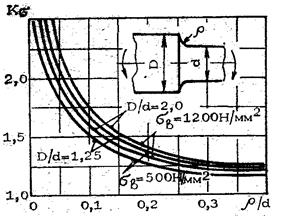

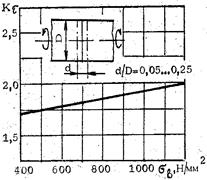

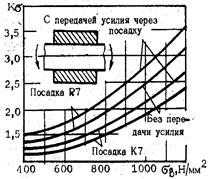

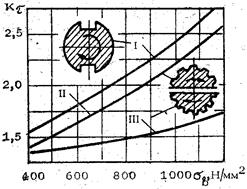

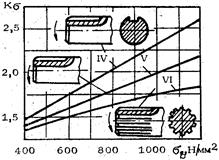

Рис. 1.6.Эффективные коэффициенты концентрации напряжений

а - осциллограмма ; б - ступенчатая; в - типовые режимы нагружения: 1 - тяжелый режим нагружения; 2 - среднии равновероятный режим нагружения; 3 - среднии нормальный режим нагружения; 4 - легкий режим нагружения

числу ходов машины, т. е. nv = n об/мин или nv=cn об/ мин при нагружении за один оборот); Lh- долговечность, ч: Lh=8760LKrKc; L – долговечность, год; Lhi – число часов работы при частоте nvi; Kr – коэффициент использования в

При ступенчатой циклограмме нагружения (рис. 1.8, б)

(1.18)

(1.18)

При переменной частоте нагружении

где nv(nvi)- частота изменения напряжения в минуту (частота равная или кратная частоте вращения детали или

Рис1.8. Циклограммы нагружения

течении года; Kc – коэффициент использования в течении суток; N∑ - суммарное число циклов нагружений

где nLi – число циклов перемены напряжений за время действия (нагрузки) напряжения σi.

Зная связь между напряжениями σ и нагрузками T (M) или F (1.2…1.8), выражению (1.18)можно придать вид

(1.19)

(1.19)

где mٰ =1/2m – для контактной прочности при начальном касании по линии; mٰ =1/3m – для контактной прочности при начальном касании в точке; mٰ =m – для остальных случаев, если σ зависит от T (M) или F линейно (1.2….1.6).

При плавном характере циклограммы нагружения (рис. 1.8, в) формула для эквивалентного числа циклов нагружения может быть представлена в виде NLE=N∑μm, где μm – начальный момент соответствующего статического распределения нагрузки. Порядок начального момента равен показателю степени m уравнения кривой усталости. Значение μm для типовых режимов принимают по табл. 1.4.

Значение μm для типовых режимов Табл. 1.4.