Этап № 2.4. Обмер деталей и нанесение

Размерных линий

I. Измерение деталей производится после нанесения размерных линий.

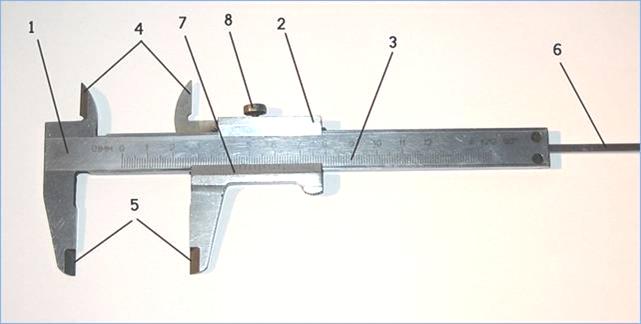

II. Обмер производить измерительным слесарным инструментом: линейкой, кронциркулем (рис.4.2.9), нутромером (рис.4.2.3), штангенциркулем (рис.4.2.4), радиусомером (рис.4.2.7), резьбомером (рис.4.2.6), угломером (рис.4.2.5).

Рис. 4.2.3. Нутромеры

Рис. 4.2.4. Штангенциркуль

Рис. 4.2.5. Угломеры

Рис. 4.2.6. Резьбомеры и их применение:

Сверху – совпадение шага резьбы; снизу – несовпадение резьбы

Радиусомеры применяются для измерения радиусов цилиндрических поверхностей, а также для определения радиусов закруглений на деталях (рис.4.2.7).

Рис. 4.2.7. Радиусомер

Рис. 4.2.8. Кронциркуль для внешних измерений

Рис. 4.2.9. Кронциркуль: справа – для внутренних измерений

И чертежный инструмент, слева – для внешних измерений

Интересным является тот факт, что на немецком языке словом «Stangenzirkel» называют циркуль для начертания окружностей и дуг больших радиусов.

Современную шкалу нониуса придумал французский математик Пьер Вернье в 1631 году. Поэтому в честь него нониус иногда называют «верньер».

Обычный штангенциркуль (рис.4.2.10) состоит из следующих деталей:

1. штанга;

2. подвижная рамка;

3. шкала штанги;

4. губки для внутренних измерений;

5. губки для внешних измерений;

6. линейка глубиномера;

7. шкала нониуса (рис.4.2.11);

8. винт для зажима рамки.

Рис. 4.2.10. Устройство штангенциркуля

Рис. 4.2.10. Устройство штангенциркуля

Рис. 4.2.11. Измерение детали с помощью шкалы нониуса

После того, как размер детали будет зафиксирован в губках наружных измерений, необходимо произвести следующие действия:

1. Сначала необходимо подсчитать число целых миллиметров. Для этого на шкале штанги находят штрих, ближайший к нулевому штриху нониуса. Его значение запоминают или записывают.

2. Затем высчитывают доли миллиметра. Для этого на шкале нониуса находят штрих, ближайший к нулевому делению и при этом совпадающий со штрихом шкалы штанги. Порядковый номер штриха умножают на цену деления нониуса (обычно это 0.01 мм).

3. После этого подсчитывают полное значение показания штангенциркуля. Для этого суммируют значения целой и дробной частей миллиметров.

III.Обмер плоских криволинейных контуров производят с помощью отпечатка на бумаге. С помощью отпечатка можно также измерить шаг резьбы при отсутствии резьбомера.

IV.Измерения детали надо выполнять так, как нанесены размерные линии. Если при этом окажется, что невозможно или сложно измерить намеченный размер, то он должен быть проставлен иначе.

V.Тщательно проверить размеры сопрягаемых деталей. А именно:

· одинаковой должна быть резьба деталей, соединяемых между собой;

· для поверхностей, входящих одна в другую с зазором, размер внутренней детали должен быть меньше размера внешней детали;

· одинаковым должен быть диаметр центровой окружности отверстий соединяемых фланцев, валов и т.п.

Во всех этих случаях достаточно обмерить одну из сопрягаемых поверхностей и поставить полученный размер на чертежах соединяемых деталей одновременно. Нельзя наносить размеры сопрягаемых деталей отдельно друг от друга.

VI.Неопределяющие размеры рекомендуется округлять до четных или кратных пяти.

VII.Размеры резьбы сверить со стандартными величинами:

· для метрических – ГОСТ 9150-81;

· для трубных – ГОСТ 6357-81;

· для трапецеидальных – ГОСТ 9484-81.

VIII.Размеры резьбы сверить со стандартными величинами.

Размеры канавок, проточек, фасок следует согласовать с рекомендуемыми величинами по ГОСТ 10549-68.

IX.Стандартные крепёжные изделия обмерить, подобрать подходящие по таблицам соответствующих стандартов. Результаты занести в таблицу спецификации.

X.Размерные числа наносить согласно ГОСТ 2.307-68.

этап № 2.5. оформление эскиза

1. Обвести эскиз от руки, соблюдая требуемые стандартом толщину и очертания линий.

2. Заполнить основную надпись. Наименование и обозначение детали должны строго соответствовать наименованию и обозначению, которые указаны в таблице спецификации.