Цель и виды теплотехнических испытаний

Теплотехнические испытания котла проводят с тем, чтобы установить соответствие его характеристик техническим условиям на поставку (требованиям заказчика), то есть определить пригодность испытуемого котла для энергетической установки судна. Испытания производят на полной, максимальной, минимальной и частичных нагрузках при ручном и автоматическом управлении.

При испытаниях определяют:

– спецификационные характеристики котла – расход топлива, паропроизводительность, параметры выдаваемого котлом пара, влажность насыщенного пара, коэффициент полезного действия, величину газовоздушных сопротивлений, коэффициент избытка воздуха, а также теплохимические характеристики котла (солесодержание котловой воды, перегретого пара, режим продувки и т. д.);

– надежность работы котла в целом и всех его элементов, о которой судят по температурному режиму элементов, прочности конструкции котла, плотности арматуры и обшивки, качества кирпичной кладки и изоляции, устойчивости процесса горения и поддержания уровня воды в пароводяном коллекторе и т. д.;

– маневренные характеристики котла – продолжительность разводки, подъема и сброса нагрузки, устойчивость параметров пара;

– эксплуатационные особенности котла – удобство, доступность и продолжительность разборки и сборки отдельных частей котла (горловин, лазовых затворов, внутренних частей пароводяного коллектора, коллектора ПП и др.) доступность чистки и осмотров, ремонтопригодность (удобство глушения вышедших из строя трубок, ремонта частей котла, ПП, ВЭ, ВП), эффективность сажеобдувочных устройств, удобство контроля за работой котла.

Теплотехнические испытания осуществляют в два этапа:

1) наладочные – на стенде завода-изготовителя, во время которых отрабатывают все системы управления и защиты, производят отладку процесса горения и водного режима, проверяют соответствие полученных характеристик проектным, готовят котел к сдаточным испытаниям;

2) гарантийно-сдаточные – в условиях, когда всесторонне учитывают особенности работы судовой энергетической установки (СЭУ), для которой предназначен испытуемый котел; эти испытания выполняют при номинальной и максимальной нагрузках, а также на долевых режимах, соответствующих 25-, 50-, 75-и 100%-ной нагрузкам по расходу топлива. Теплотехнические испытания утилизационных котлов проводят во время испытаний СЭУ.

Наладочным испытаниям предшествуют детальные осмотры котла и обслуживающих его систем, а также паровая проба. Ее цель – проверка плотности и прочности котла и отдельных его частей, а также деформации элементов котла при постепенном прогревании. По результатам паровой пробы настраивают предохранительные клапаны.

До начала сдаточных испытаний котел должен проработать без чистки не менее 50 ч. На основе результатов сдаточных испытаний окончательно устанавливают все характеристики котла и корректируют документацию; технические условия на поставку, технический формуляр, описание и инструкции по эксплуатации.

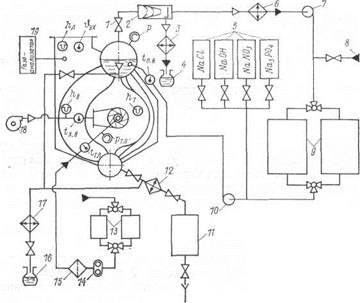

Схема стендовой установки для проведения теплотехнических и теплохимических испытаний показана на рис. 8.1.

Пар из пароводяного коллектора котла 1 поступает через дроссельно-увлажнительное устройство 2 в конденсатор 6, откуда конденсатный насос 7 направляет конденсат в мерные баки 9. Обычно один бак наполняют, а из другого насосом 10 осуществляется питание котла. Стрелкой 5 отмечена подпитка котла добавочной водой. Для возможности изменения химического состава котловой воды имеются мерные баки 5, которые заполнены растворами различных химических реагентов. Подача реагентов может осуществляться и непосредственно в котел специальными дозаторами-вытеснителями.

Для обеспечения котла топливом и замера его расхода имеются мерные топливные баки 13, один из которых заполнен топливом, а из другого топливо подается через фильтры 15 насосом 14 к форсунке. При работе котла на мазутах и моторных топливах используется топливоподогреватель и система рециркуляции для предварительного подогрева топлива до температуры 65–75°С. Воздух в котел поступает от вентилятора 18.

На главном паропроводе установлено пароотборное устройство, из которого проба пара направляется в конденсатор 3. Полученный конденсат поступает непосредственно в солемер, либо в колбу 4 и далее – в лабораторию для химического анализа. Результаты анализа позволяет определить влажность пара. Отбор проб котловой воды осуществляется через холодильник 17, из которого охлажденная вода сливается в сосуд 16 для дальнейшего химического анализа. Состав продуктов сгорания определяют с помощью газоанализатора. Эти данные используют для расчета коэффициента избытка воздуха. Вода, удаленная из котла при верхнем и нижнем продувании, через холодильник 12 поступает в мерную емкость 11. Параметры пара, питательной воды, воздуха, продуктов

|

Условные обозначения приборов

<жиннь/й монометр для замера (г) давлений пара р} топлива р?л

TJ~ образный нанометр Зля замера ^2 статических давлений ВВоздуш-ном коробе Ъ.в,ВтопкеЪ.Г)Вдымна-

®иеЬ,А Термометры (термопары) для is мера температур воздуха trBj7ion/lu-ва t7fi,уходящих газов й^х.

Рис. 8.1. Принципиальная схема стенда для проведения теплотехнических и теплохимических испытаний котлов

сгорания измеряют с помощью приборов, часть которых имеют устройства для автоматической записи показаний. Для того чтобы определить теплотехнические и эксплуатационные характеристики котла в широком диапазоне нагрузок, проводят его балансовые испытания при стационарном режиме работы.

Паропроизводительность котла определяют по расходу питательной воды при неизменном уровне воды в пароводяном коллекторе и плотно закрытых клапанах верхнего и нижнего продувания, в этих условиях  .

.

Расходы питательной воды и топлива измеряют с помощью заранее тарированных мерных баков. Для этого необходимо замерить изменение уровня  воды (топлива) в баке за время

воды (топлива) в баке за время  .

.

Тогда расход питательной воды (топлива) можно рассчитать по формуле

, , |

| где |  | – | тарировочный коэффициент, численно равный объему, соответствующему единице шкалы указателя уровня; |

| – | плотность воды (топлива). |

Расход пара определяют также с помощью расходомерных диафрагм, установленных на главном паропроводе. Температуру воды, топлива, воздуха измеряют техническими ртутными термометрами, а температуру уходящих газов – термопарами; давление пара, питательной воды и топлива – пружинными манометрами, а давление в газовоздушном тракте – U-образными водяными манометрами. Показания всех приборов стенда фиксируют по общему сигналу через 10–15 мин. Продолжительность выхода на стационарный режим – 2 ч. Режим считают стационарным (установившимся), если показания приборов, измеряющих основные параметры, не выходят за пределы допускаемых отклонений от среднего значения. При измерениях допускаются отклонения: давление пара ±0,02 МПа, давления газов и воздуха ±20 Па; температура питательной воды и уходящих газов ±5°С. Средние значения показаний приборов во времени находят как среднеарифметические за время испытаний. В расчет не принимают значения, отличающиеся от среднего, более допустимого. Если число таких показаний превышает 17% общего числа произведенных замеров, то опыт повторяют.

К. п. д. котла определяют по формулам (3.13) и (3.14), тепловые потери с уходящими газами  и от химического недожога

и от химического недожога  формулам (3.3), (3.24), (3.26) и (3.27), а потери в окружающую среду

формулам (3.3), (3.24), (3.26) и (3.27), а потери в окружающую среду  , рассчитывают по уравнению теплового баланса

, рассчитывают по уравнению теплового баланса

Для расчета коэффициента избытка воздуха а используют данные газового анализа и расчетные зависимости (2.35)–(2.41). По результатам испытаний строят графики (Рис. 8.2), представляющие собой зависимости  от расхода топлива В. Такой полный объем испытаний предназначен для вновь разработанных котлов. Для серийных образцов объем испытаний может быть сокращен, что предусматривается специальными программами.

от расхода топлива В. Такой полный объем испытаний предназначен для вновь разработанных котлов. Для серийных образцов объем испытаний может быть сокращен, что предусматривается специальными программами.

Высокоэкономичная и безопасная эксплуатация котла на судне может быть обеспечена при условии выполнения всех требований Регистра СССР, который осуществляет надзор за их реализацией. Этот надзор начинается с рассмотрения технической документации, чертежей, расчетов, технологических карт и т. д. Надзору подлежат все главные, вспомогательные и утилизационные котлы, их перегреватели, экономайзеры с рабочим давлением 0,07 МПа и более.

Представители Регистра СССР подвергают котлы освидетельствованию, которые могут совпадать по времени с освидетельствованием судна в целом или проводиться самостоятельно. Они бывают первоначальные, очередные и ежегодные.

Первоначальное освидетельствование проводят для того, чтобы установить возможность присвоения класса судну (при этом учитывают техническое состояние и год постройки судна, механизмов, в том числе и котлов), очередное,– чтобы возобновить класс судну и проверить соответствие технического состояния механического оборудования и котлов требованиям Регистра СССР; ежегодное освидетельствование необходимо для контроля работы механизмов и котлов. После ремонта или аварии судно проходит внеочередное освидетельствование. Во время освидетельствований представитель Регистра может производить внутренние и наружные осмотры, гидравлические испытания котлов, регулировку и проверку на срабатывание предохранительных клапанов; осмотр средств подготовки и подачи питательной воды, топлива и воздуха, арматуры, контрольно-измерительных приборов, систем автоматики; проверку срабатывания защиты и т. д.

Пробные давления гидравлических испытаний составляют обычно  , но не меньше, чем

, но не меньше, чем  МПа (

МПа (  рабочее давление). Для пароперегревателей и их элементов

рабочее давление). Для пароперегревателей и их элементов  если они работают при температуре

если они работают при температуре  , равной 350°С и выше.

, равной 350°С и выше.

|

0,1 0,2 0,3 В,кг/с

Рис. 8.2. Характеристики котла

рар =

= 1,5/?

Паровой котел и его элементы (ПП, ВЭ и ПО) выдерживают при пробном давлении в течение 10 мин, затем давление снижают до рабочего и продолжают осмотр котла и его арматуры. Гидравлические испытания считаются успешными, если пробное давление в течение 10 мин не снижалось, а при осмотре не обнаружены течи, видимые изменения формы и остаточные деформации деталей котла.

Регулировка предохранительных клапанов должна быть выполнена на следующие давления открытия: для  МПа;

МПа;  для

для  МПа. Максимальное давление при действии предохранительного клапана

МПа. Максимальное давление при действии предохранительного клапана  .

.

При освидетельствовании производят наружные осмотры котлов вместе с трубопроводами, арматурой, механизмами и системами при рабочем давлении пара.

Результаты освидетельствования заносят в регистровую книгу парового котла и главного паропровода, которая выдается инспектором Регистра СССР при первоначальном освидетельствовании каждого котла.

Обслуживание паровых котлов

Эксплуатация парового котла производится в соответствии с Правилами обслуживания и ухода за ним, а также инструкциями проектанта и службы судового хозяйства (ССХ).

Пуск котла – одна из ответственных операций. Ей предшествуют детальный осмотр котла, проверка работоспособности всех элементов и узлов и подготовка его к пуску. Осматривают не только котел, но и все обслуживающие его системы, их арматуру, контрольно-измерительные приборы, средства автоматизации, защиты и управления.

В пароводяном коллекторе или сепараторе утилизационного котла уровни воды должны соответствовать инструкциям по эксплуатации. В помещениях котельной убирают посторонние предметы, проверяют исправность противопожарного оборудования, инструментов и приспособлений, необходимых для обслуживания котла. Вентилируют топку и газоходы котла в течение не менее 10 мин, чтобы исключить возможность взрыва смеси горючих газов и воздуха.

Растопку котла производят в такой последовательности. Открывают продувку пароперегревателя для охлаждения его паром, заполняют водой экономайзер, запускают топливный насос, с помощью системы рециркуляции подогревают мазут до 65–70°С и зажигают растопочную форсунку электровоспламенителем. Затем запускают электровентилятор на малую производительность и регулируют размер и форму факела для обеспечения бездымной работы котла. С начала растопки контролируют уровень воды в пароводяном коллекторе, периодически продувая водоуказательные приборы. Продувку ВУП производят до тех пор, пока давление в пароводяном коллекторе не достигнет 0,05–0,1 МПа. После этого продувка ВУП необходима лишь для прогрева стекол по мере повышения давления и перед включением котла в паропровод.

Если из воздушных клапанов появился пар, то их закрывают и усиливают горение, затем продувают манометры и следят за подъемом давления. Перед включением котла прогревают паропровод до соединения с главной магистралью, которую также заранее прогревают в течение 15–20 мин приоткрытых кранах продувания. Особое внимание при пуске уделяют поддержанию уровня воды в пароводяном коллекторе. Время подъема пара определяется конструктивными характеристиками котла и должно соответствовать инструкции по эксплуатации. По достижении требуемого давления необходимо еще раз проверить уровень воды, удостовериться в нормальном действии ВУП, манометров и предохранительных клапанов; только после этого котел можно соединить с главным паропроводом.

Во время действия котла для его обслуживания должны быть созданы условия для его безопасной и экономичной работы. С этой целью необходимо: поддерживать заданные температуру и уровень воды по ВУП, температуру и давление пара, температуру уходящих газов; обеспечивать бездымное горение при малых коэффициентах избытка воздуха, требуемое качество котловой воды, нормальную работу деаэрационной установки и водоподогревателей; содержать в исправном состоянии форсунки, арматуру, изоляцию котла и паропроводов; своевременно очищать поверхности нагрева с помощью сажеобдувочных устройств, используя результаты замера температур уходящих газов и перегретого пара.

В котле во время работы происходят сложные физико-химические процессы, которые могут вызывать отклонения основных параметров рабочих тел от заданных значений. Например, загрязнение наружной поверхности нагрева влияет на температуру перегретого пара  . Если отложения сажи находятся на трубных пучках перед пароперегревателем, то

. Если отложения сажи находятся на трубных пучках перед пароперегревателем, то  будет повышаться, а при загрязнении поверхности ПП – наоборот, понижаться. О загрязнении поверхностей нагрева можно судить и по увеличению температуры уходящих газов. Основное средство борьбы с загрязнением – своевременное применение сажеобдувочных устройств. В нормальных условиях эксплуатации котла сажеобдувку производят один раз в сутки. Снижению

будет повышаться, а при загрязнении поверхности ПП – наоборот, понижаться. О загрязнении поверхностей нагрева можно судить и по увеличению температуры уходящих газов. Основное средство борьбы с загрязнением – своевременное применение сажеобдувочных устройств. В нормальных условиях эксплуатации котла сажеобдувку производят один раз в сутки. Снижению  способствует и повышенная влажность пара, поступающего в ПП. Увеличение влажности пара может быть связано с ростом солесодержания котловой воды, ее вспениванием в пароводяном коллекторе и повышением уноса влаги в паросборную трубу. О воздействии этого фактора на

способствует и повышенная влажность пара, поступающего в ПП. Увеличение влажности пара может быть связано с ростом солесодержания котловой воды, ее вспениванием в пароводяном коллекторе и повышением уноса влаги в паросборную трубу. О воздействии этого фактора на  можно судить по резкому колебанию уровня в ВУП.

можно судить по резкому колебанию уровня в ВУП.

Увеличение коэффициента избытка воздуха и приводит к снижению к. п. д. котла. Такое изменение и может быть связано с ухудшением процесса горения, нарушением в системе автоматического регулирования или подсосами воздуха через неплотности внутреннего кожуха.

Наибольшее воздействие на работу котла оказывает изменение расхода топлива и качества его сжигания, а для утилизационных котлов – смена режима работы главного двигателя, что требует соответствующего регулирования элементов и устройств котла, обеспечивающих необходимые количества рабочих сред и их параметры.

Вывод из действия котла начинают с тщательной продувки. Затем постепенно выключают форсунки и закрывают регистры воздухонаправляющих устройств; отключают котел от главной магистрали и открывают продувку пароперегревателя; дополнительно подают питательную воду в котел до уровня, немного превышающего нормальный, и останавливают питательный насос; закрывают все дымовые и воздушные шиберы для медленного и равномерного остывания. Процесс расхолаживания во избежание температурных перекосов может быть весьма длительным. Например, для котла К.ВГ-80 время расхолаживания составляет 24–40 ч.

В зависимости от цели остановки воду из котла либо удаляют, либо, наоборот, его полностью заполняют деаэрированной водой («мокрое» хранение). При кратковременном бездействии (24 ч – главный котел, до трех суток – вспомогательный или утилизационный) допускается хранить котел в том состоянии, в котором он находился до остановки. При бездействии котла до 30 сут может быть использовано «мокрое» хранение, когда котел заполнен раствором тринатрийфосфата в деаэрированной воде с концентрацией 5 мг на литр. При бездействии котла более 30 сут применяют «сухое» хранение. В этом случае из котла удаляют всю воду, а в коллекторах и камерах устанавливают влагопоглотители из расчета на 1 м3 их объема 4 кг силикагеля. Крышки лазов и горловин смазывают техническим вазелином и плотно закрывают. Наружные поверхности котла покрывают антикоррозийной обмазкой (суриком, техническим вазелином и т. п.). Перед постановкой на длительное хранение котел необходимо очистить от накипи и сажи.