Системы защиты турбоагрегатов

Наряду с режимами нормальной эксплуатации энергоблоков могут возникать и аварийные режимы, в том числе, связанные со сбросом нагрузки и отключением турбоагрегата от сети (из-за коротких замыканий, отключений линий электропередачи, сильного отклонения напряжения и частоты). На ТЭС при сбросе полной нагрузки с отключением электрогенератора от сети основным требованием является условие, чтобы максимальное повышение частоты вращения оставалось ниже уровня настройки автоматов безопасности турбины. При этом необходимо очень большое быстродействие системы регулирования, чтобы предотвратить увеличение частоты вращения на 10…11% от номинального значения (поскольку напряжения от центробежных сил при увеличении частоты вращения n возрастают пропорционально ее квадрату и увеличение n за пределами настройки защиты от разгона ротора может вызвать разрушение рабочих лопаток, прежде всего последних ступеней ЦНД турбины, и дисков). Защита турбоагрегата обеспечивается быстрым закрытием автоматических стопорных клапанов (АСК) и регулирующих клапанов ЧВД и ЧСД, сбросных клапанов для турбин с промежуточным перегревом, а также поворотных диафрагм и обратных клапанов на линиях регулируемых и регенеративных отборов водяного пара из турбины. Сброс водяного пара из котла в таких ситуациях осуществляется через БРОУ и предохранительные клапаны. Система защиты является заключительной ступенью управления турбоустановкой и срабатывает при недопустимых:

- повышении частоты вращения ротора;

- увеличении осевого сдвига ротора;

- снижении давления масла в системе маслоснабжения подшипников турбоагрегата;

- повышении давления в конденсаторе;

- росте уровня вибрации валопровода турбоагрегата;

- повышении температуры свежего пара или при ее резком снижении;

- повышении уровня конденсата в ПВД регенеративной системы.

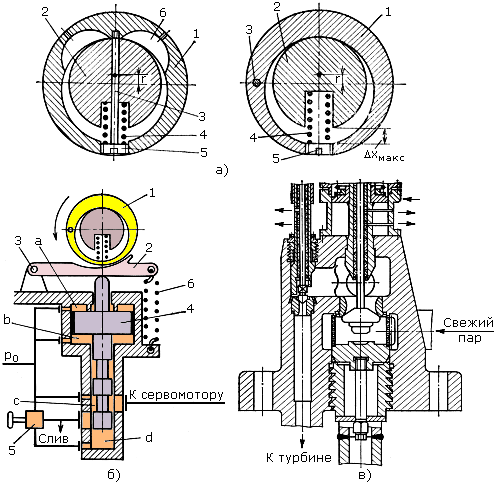

Все турбины оснащаются двумя обязательными и независимыми линиями защиты, первой из которых является сама система автоматического регулирования, а второй – собственно система защиты турбоагрегата. При этом САР должна обладать таким быстродействием, чтобы даже в случае полного сброса нагрузки при отключении турбоагрегата от сети не допустить роста частоты вращения ротора до уровня настройки, при котором срабатывает защита от недопустимого роста частоты вращения. Данная защита является самой ответственной, поскольку должна обеспечивать безопасность турбины в случае полного отказа системы регулирования, когда после сброса нагрузки регулирующие клапаны остаются открытыми. Импульсным органом такой защиты является автомат безопасности, обеспечивающий закрытие стопорного клапана турбины при достижении предельного значения скорости вращения ротора (при повышении частоты вращения на 11-12% сверх номинального значения). На рис. 20.8,а показаны схемы кольцевого автомата безопасности и его работы. На вал 2 турбины насажено массивное кольцо 1, которое прижимается к валу пружиной 4. Центр тяжести кольца смещен относительно оси вращения. При превышении частоты вращения допустимого уровня палец 5 ударяет по рычагу 2 (рис.5.8,б), который воздействует на отсечной золотник 4 системы защиты. В результате формируется импульс по давлению масла в системе, воздействующий на привод стопорного клапана, который с большим быстродействием перекрывает доступ пара в турбину (рис. 20.8). В автомате безопасности (схема справа на рис. 20.8,а) кольцо 1 укреплено на оси 3, вокруг которой оно поворачивается под действием центробежной силы, превышающей действие сил на оси.

При этом данная система выполняет функции стерегущей, поскольку доступ пара в турбину в аварийных ситуациях должна предотвращать основная система регулирования посредством регулирующих клапанов. По ПТЭ даже при сбросе полной нагрузки автомат безопасности не должен срабатывать.

Рис. 20.8. Схемы автоматов безопасности (а), их воздействия на отсечной золотник сервомотора (б) и блок клапанов ЦВД турбины К-300-23,5 ХТЗ (в)

1 – автомат безопасности; 2 – рычаг; 3 – ось рычага; 4 – золотник; 5 – регулирующий кран;

6 - пружина; a, b, c, d – полости золотника, заполненные маслом под давлением

На рис. 20.9 показана конструкция механического автомата безопасности с двумя кольцевыми бойками, действующими независимо друг от друга. На многих турбинах действие центробежных выключателей дублируется дополнительной защитой, срабатывающей от регулятора скорости. В эксплуатации осуществляется проверка автомата безопасности на срабатывание после его профилактических разборок, при испытаниях системы регулирования на сброс нагрузки и после простоя турбоагрегата более, чем 1 месяц. Для обеспечения безотказной работы системы защиты проводится систематическое расхаживание бойков (колец) автомата безопасности, а также стопорных и регулирующих клапанов ЧВД и ЧСД. Кроме того, периодически проверяется плотность посадки этих клапанов, а также обратных и предохранительных клапанов регулируемых отборов пара. Проверка плотности заключается в определении кривой выбега с номинальной частоты вращения до 50% от ее значения при закрытии только стопорных клапанов и открытых регулирующих клапанах или наоборот. При этом плотность считается удовлетворительной, если время выбега (в приведенном диапазоне изменения частоты вращения) не отличается от эталонной кривой больше, чем на 15-20%.

Рис. 20.9. Конструкция автомата безопасности бойкового типа:

1 – кольцевой боек (палец); 2 – стержень; 3, 5 – втулки; 4 – вал; 6 – пружина; 7 – регулировочный винт; 8 – камеры для масла

Турбины ТЭС с промежуточным перегревом пара имеют не только перед ЧВД, но и перед ЧСД по два последовательно установленных парозапорных органа: стопорный клапан, являющийся исполнительным элементом системы защиты, и регулирующий клапан, управляемый как системой защиты, так и системой регулирования. Наличие двойной противоразгонной защиты турбины от водяного пара, аккумулированного в тракте газового промперегрева, обусловлено его большой энергией. Эта энергия достаточна для того, чтобы при сбросе нагрузки и отказе регулирующих клапанов промперегрева разогнать ротор турбины до запредельной частоты вращения, приводящей к разрушению турбоустановки. Для того, чтобы при сбросе нагрузки с отключением турбогенератора от сети увеличить сопротивление вращению ротора, применяется экстренный срыв вакуума подачей воздуха в паровое пространство конденсатора. Исполнительным органом здесь является атмосферный клапан, устанавливаемый на корпусе выходного патрубка ЦНД турбины. Рост давления в патрубке до 0,05 МПа за 3 секунды позволяет затормозить ротор и предотвратить разрушение турбины даже при одновременном отказе регулирующих клапанов ЦВД и отсечных клапанов промперегрева.

В турбоагрегатах большой мощности применяется противоразгонная защита по ускорению ротора (в составе электрической части САР). Команда на закрытие стопорных и регулирующих клапанов до срабатывания автомата безопасности формируется при определенной комбинации частоты вращения валопровода (выше номинальной) и его ускорения. Например, при ускорении в условиях сброса полной нагрузки турбоагрегата команда на закрытие подается при частоте вращения 104% от ее номинального значения.

Защита от осевого сдвига ротора обеспечивается при возрастании осевого усилия до уровня, превышающего несущую способность осевого подшипника. При этом происходит выплавление баббитовой заливки на осевых колодках подшипника, что приводит к осевому сдвигу ротора. Импульсный орган рассматриваемой защиты - реле осевого сдвига (РОС) немедленно дает команду на останов турбины. Выплавление баббитовой заливки осевых колодок подшипника и его повреждение приходится допускать для того, чтобы исключить ложное срабатывание РОС и необоснованный останов турбины. В большей части турбин применяются реле осевого сдвига индукционного типа (рис. 20.10), основанном на индуктивном методе измерения малых перемещений. Кроме того, имеет место цифровая информация, показывающая осевое перемещение валопровода турбоагрегата в пределах его осевого разбега между колодками осевого подшипника, а также об износе осевых колодок.

Рис. 20.10. Реле осевого типа:

1 – вал турбины; 2 – автомат безопасности; 3 – диск РОС; 4 – электромагнит; 5 – устройство для опробования реле

Защита при снижении давления масла в системе маслоснабженияподшипников турбоагрегата до первого установленного предела по давлению (импульсным органом является реле давления) обеспечивает подачу предупредительного сигнала, автоматическое включение резервного маслонасоса с двигателем переменного тока и аварийного маслонасоса с двигателем постоянного тока. Если это не способствует восстановлению давления масла и оно продолжает снижаться, то при достижении второго предела по давлению защита дает команду на останов турбины. Масло в подшипники при выбеге ротора подается из аварийных емкостей (бачков) размещенных на крышках подшипников. Следует отметить, что такие резервные емкости обеспечивают безопасность подшипников и в момент автоматического переключения насосов смазки, когда по каким-либо причинам переключение сопровождается резким снижением давления масла в системе смазки.

Из-за значимости системы маслоснабжения в обеспечении безопасности турбоагрегата система защиты от снижения давления масла имеет индивидуальные средства автоматизации (блокировки масляных насосов) и защитные устройства. Чтобы предотвратить даже кратковременный перерыв в снабжении маслом системы смазки, маслонасосы сблокированы из условия автоматического включения резервных и аварийных насосов по уставкам, определяющим уровни снижения давления масла в системе. Кроме того, дополнительно к реле давления применяются токовые реле, включающие в работу резервные или аварийные маслонасосы при исчезновении электрического тока в электродвигателях основных насосов.

Защита от недопустимого уровня абсолютного давления в конденсаторе обеспечивает подачу предупредительного сигнала при росте давления рк до первого предела и команды на останов турбины – при росте давления до второго предела. Рост давления в конденсаторе приводит к повышению температуры в паровом пространстве конденсатора и корпусов выходных патрубков ЦНД паровой турбины. При этом нарушается центровка роторов и резко увеличивается уровень вибрации валопровода турбоагрегата, растут динамические напряжения в рабочих лопатках последней ступени ЦНД, а также возможно задевание в проточной части из-за относительного сокращения длины ротора. Резкий (аварийный) рост давления в конденсаторе может быть вызван следующими причинами:

- прекращением или резким сокращением подачи охлаждающей воды в конденсатор;

- отключением или выходом из строя конденсатных насосов;

- отключением воздухоудаляющих средств или неисправностями в них;

- появлением источника больших присосов воздуха в конденсатор турбоустановки.

Защита при резком снижении температуры свежего пара связана с тем, что при таком снижении имеют место высокие температурные напряжения в паровпускных элементах турбины, ее роторе и лопаточном аппарате. Кроме того, возможен заброс влаги (влажного пара) в проточную часть турбины. Защита выводится из работы при пуске турбоагрегата на скользящих параметрах и при его контролируемом расхолаживании.

Защита при повышении уровня воды в любом из ПВД регенеративной системы турбоустановки (в основном из-за повреждения трубной системы подогревателей) относится к категории локальных и выполняется трехступенчатой. При повышении уровня до первого предела выдается предупредительный сигнал, до второго предела – отключается вся группа ПВД с обеспечением котла питательной водой по байпасной линии. Если подъем уровня не прекращается, то питательные насосы останавливаются и энергоблок выводится из работы. К локальным относятся защиты и другого вспомогательного оборудования турбоустановки (например, насосов), неисправности и нарушения режимов эксплуатации которых могут приводить к тяжелым последствиям для работы турбоагрегата.

Кроме представленных ранее, применяются и многие другие виды защит, например:

- от недопустимого относительного удлинения ротора;

- от недопустимой разности температур по верху и низу корпуса цилиндра турбины;

- при резком сбросе нагрузки до 30% и до 50%;

- при повышении давления свежего пара до 1-го предела (включение БРОУ) и 2-го предела (открытие импульсных предохранительных клапанов);

- при повышении температуры вторичного перегретого пара;

- при понижении давления среды в системе автоматического регулирования турбины.

Системы защита турбоагрегатов энергоблока напрямую связаны с системами защиты и автоматизации котла, питательных насосов и других элементов регенеративной установки. При этом действие аварийной защиты паровой турбины автоматически вызывает останов энергоблока или перевод его на растопочную нагрузку, а при неполадках в котельном агрегате или питательных насосах формируются команды на снижение нагрузки или останов турбоагрегата. Например, к останову энергоблока приводит действие защит турбины, связанных со срывом вакуума. Перевод блока на растопочный при этом невозможен из-за запрета на включение БРОУ, переводящего водяной пар в конденсатор. В табл.20.1 приведена ограниченная выборка из объема защит энергоблока мощностью 300 МВт.

Таблица 20.1. Характеристика защит энергоблока

| Защита | Характер команды в системе защиты | Уставка по: | Действие защиты | |

| параметру | времени | |||

| От осевого сдвига ротора | Импульс от реле осевого сдвига | +1,8 мм -1,2 мм | Останов блока | |

| От роста давления в конденсаторе | Импульс от вакуум-реле | 0,0718 МПа | То же | |

| От недопустимого повышения частоты вращения ротора | Импульс из системы защиты ТА | 55 с-1 (3300 об/мин) | Останов турбины, перевод котла на растопочную нагрузку | |

| От повышения температуры свежего пара перед турбиной или перед ЧНД | Импульс от двух термопарных датчиков | 580оС | 3 мин | То же |

| От понижения температуры свежего пара перед турбиной или перед ЧНД | Импульс от двух термопарных датчиков | 425оС | То же | |

| От внутренних повреждений | Импульс от реле электрических защит | - | Останов блока | |

| От понижения давления масла в системе регулирования | Защита обеспечивается системой защиты турбины | 0,981±0,049 МПа | Останов турбины, перевод котла на растопочную нагрузку | |

| При отключении генератора от сети | Импульс от блок –контактов выключателя генератора | - | То же |

Пример исполнения САР конденсационной турбины

Системы автоматического регулирования современных паровых турбин в большинстве своем являются электрогидравлическими, а для турбоагрегатов на сверхкритические параметры водяного пара унифицированными по датчикам регулируемых величин, усилителям и маслонапорным станциям. Электрическая и гидравлическая части системы взаимодействуют друг с другом. Так регулирующие воздействия из электрической части САР (ЭЧСР) передаются в ее гидравлическую часть (ГЧСР) через два входа: быстродействующий (электрогидравлический преобразователь - ЭГДП) и медленнодействующий (механизм управления турбиной - МУТ). Использование ЭЧСР позволило улучшить статические и динамические характеристики турбоагрегата, повысить его приемистость и надежность противоразгонной защиты. Быстрота передачи импульса в электрической части системы, простота реализация любого закона регулирования, компактность и экономичность – основные преимущества ЭЧСР. Именно в ней формируются основные управляющие сигналы по регулированию частоты вращения валопровода турбоагрегата и его мощности, которые в итоге приводят к воздействию на регулирующие клапаны паровой турбины. Вместе с тем, в гидравлической части системы сохранены механические датчики частоты вращения, обеспечивающие работу турбоагрегата в условиях временного отключения ЭСЧР. При этом использование в ГЧСР масла ОМТИ существенно повысило пожаробезопасность САР. Следующим шагом совершенствования САР является применение в них микропроцессорной техники.

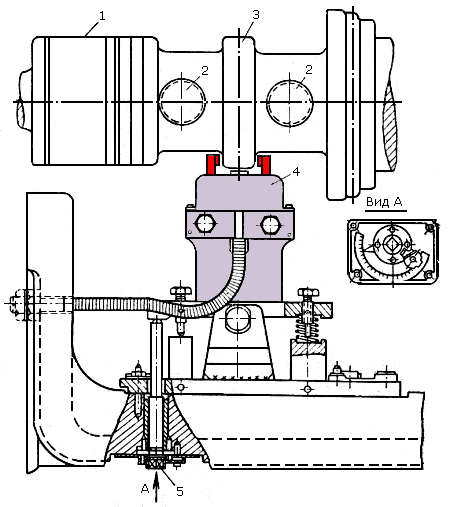

Пример блок-схемы ЭЧСР и ее описание представлены в [2]. Здесь, в качестве примера, представлена схема ГЧСР (рис. 20.12). Датчиком частоты вращения является регулятор частоты 1 центробежного типа (РЧВ), сигнал от которого усиливается следящим сервомотором блока золотников 2 (ЗРВЧ). С блоком ЗРВЧ связан механизм управления турбиной 3. Кроме того, в нем осуществляется дополнительная защита ТА от разгона, дублирующая действие центробежных автоматов безопасности и вводимая в действие при повышении частоты вращения ротора до (1,14…1,16)×n0. Воздействия от РЧВ (или МУТ) и электрогидравлического преобразователя ЭГП суммируются в общей импульсной линии с постоянным в статическом состоянии давлением рупр1 и передаются в промежуточный золотник 10, представляющий собой сервомоторное устройство с тремя ступенями усиления. С промежуточным золотником конструктивно объединен медленнодействующий ограничитель мощности (МОМ) 11, предназначенный для заранее вводимого длительного ограничения мощности турбоагрегата.

Рис. 20.12. Схема ГЧСР системы автоматического регулирования турбоагрегата

Для сокращения длительности беспарового режима ЦВД после сброса нагрузки, когда регулирующие клапаны ЦВД полностью, а клапаны ЦСД почти закрываются, в системе парораспределения предусмотрены сбросные клапаны, управляемые от сервомотора 9, и направляющие водяной пар из горячей линии промежуточного перегрева через БРОУ в конденсатор турбоустановки. Для повышения надежности защиты турбоагрегата от разгона на трубопроводах отбора водяного пара от основной турбины к турбинам питательных насосов кроме сбросных клапанов установлены и стопорные клапаны с гидравлическими сервомоторами, управляемыми системой защиты. В представленной схеме САР приняты следующие обозначения: ССК – сервомоторы стопорных клапанов; ЗАБ – золотники автомата безопасности.