Конструирование корпусных деталей

К корпусным деталям относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие силы, действующие в редукторе.

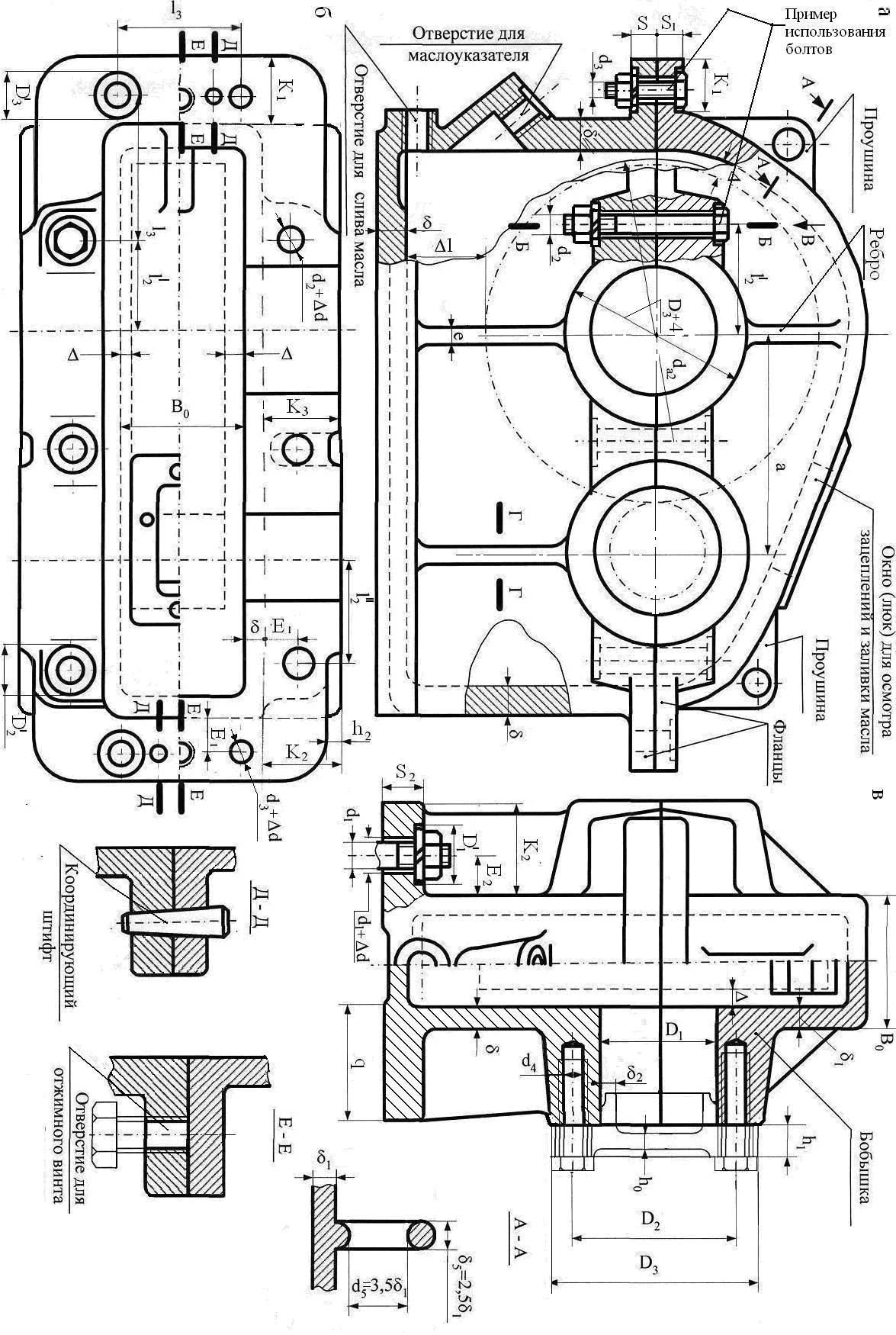

Корпус редуктора – разъёмный, состоящий из литых чугунных картера и крышки. Для удобства обработки плоскость разъёма, проходящая через оси валов, располагается параллельно плоскости основания корпуса. Для образования соединения плоскость разъёма оформляется фланцами и бобышками.

Крышка корпуса крепится к основанию болтами с наружной шестигранной головкой и гайками. Для облегчения разъединения крышки с корпусом редуктора во фланце крышки предусмотрены два отверстия для отжимных болтов.

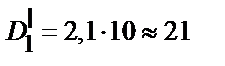

В верхней части крышки корпуса расположено закрытое крышкой смотровое отверстие (люк), предназначенное для контроля сборки и осмотра редуктора при эксплуатации, а также для заливки масла. К смотровой крышке приварена пробка-отдушина, служащая для сообщения внутренней полости корпуса с внешней средой и предотвращения, таким образом, повышения давления внутри редуктора.

Для слива загрязненного продуктами износа масла в корпусе редуктора предусмотрено сливное отверстие, закрываемое пробкой. Под пробку установлена уплотняющая прокладка из паронита. Для наблюдения за уровнем масла используется жезловый маслоуказатель.

Для подъема и транспортировки редуктора предусмотрены проушины в крышке корпуса.

Габаритные размеры корпуса определяются размерами расположенных в нем зубчатых колес и подшипников.

Минимальная толщина стенки чугунного литого корпуса редуктора должна быть не меньше 6 мм.

На рисунке 11 показаны корпус и крышка одноступенчатого редуктора в сборе, разъём которых выполнен в плоскости осей валов. Корпусная деталь состоит из стенок, рёбер, бобышек, фланцев и других элементов, соединённых в единое целое.

Масло в корпус редуктора заливают через верхний люк (окно) из расчета (0,2…0,3)литра масла на 1 кВт передаваемой мощностипри средних рабочих скоростях и нагрузках. Глубина погружения колеса в масло должна быть не менее 10 мм.

Рисунок 9 – Корпус и крышка редуктора

Размеры основных элементов литых корпуса и крышки редуктора определены в таблице 3 (см. приложение 2).

Таблица 3 – Размеры элементов корпуса и крышки редуктора

В миллиметрах

| Наименование | Размеры | |||

| Толщина стенки | крышки |   | ||

| корпуса |  | |||

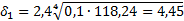

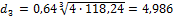

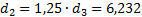

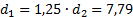

| Диаметр болтов | стяжных |  , ,   принимаем принимаем  | ||

| фундаментных |  принимаем принимаем  | |||

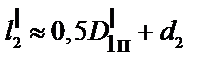

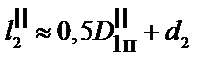

| Расстояние между осью подшипника (большего) и осью стяжного болта. |  =0,5·62+8=39 =0,5·62+8=39 | |||

| Расстояние между осью подшипника (меньшего) и осью стяжного болта |  =0,5·52+8=34 =0,5·52+8=34 | |||

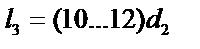

| Расстояние между стяжными болтами |  | |||

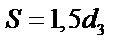

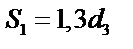

| Фланцы разъёма корпуса | толщина (для корпуса) толщина (для крышки) |  =9 =9  =7,8 =7,8 | ||

| ширина большая |  =3·10=30 =3·10=30 | |||

| ширина меньшая |  =3·8=24 =3·8=24 | |||

| Зазор | между зубчатым колесом и стенкой корпуса или крышки | ∆=10 | ||

| Расстояние до оси стяжного болта |  =12 =12 | |||

| Диаметр углубления (зенковки) под торец гайки или винта |  , ,  , ,  | |||

Рисунок 10

При длительной работе из-за нагрева масла и воздуха повышается давление внутри редуктора, что приводит к просачиванию масла через уплотнения и стыки. Чтобы этого избежать, внутреннюю полость редуктора сообщают с внешней средой путём установки отдушины в смотровой крышке.

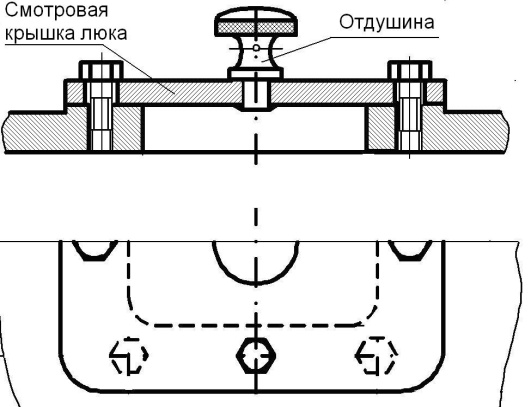

При конструировании подшипниковых крышек определяющим является наружный диаметр D подшипника. В зависимости от диаметра D определяются размеры привертных крышек.

Принята схема установки подшипников "враспор". Торцы внутренних колец подшипников быстроходного вала упираются в буртики на валу. Торцы внутренних колец подшипников тихоходного вала с одной стороны упираются в буртик вала, а с другой – в распорную втулку. Торцы наружных колец упираются в торцы привертных подшипниковых крышек, закрепленных в корпусе болтами. Регулирование подшипников осуществляется набором тонких металлических прокладок, устанавливаемых между уплотнительными прокладками под фланцы крышек.

Определим диаметры привёртных крышек подшипников (рисунок 13) D3, конструктивных диаметров D2, числа z винтов и диаметры d4 винтов крепления крышек в таблице 4.

Рисунок 11 – Размеры привертной крышки

Таблица 4 – Размеры крышки

| D1п, мм | d4, мм | D2, мм | D3, мм | h0, мм | h1, мм | z | δ2, мм | l, мм |

Для предотвращения вытекания смазки из корпуса редуктора по консолям валов и защиты подшипников от загрязнения извне используют различные виды уплотнений (см [3] п. 11.4). На рисунке 11 в качестве уплотнения изображена стандартнаярезиновые армированные манжета, которую подбирают по диаметру вала. Манжеты устанавливаются в сквозные крышки подшипников.

Подобраны две манжеты:

Манжета 1.1-6х52-2 ГОСТ 8752-79

Манжета 1.1-6х62-2 ГОСТ 8752-79

Проверочные расчеты

4.1 Расчёт валов на усталостную прочность

В качестве материала входного и выходного валов выберем нормализованную сталь 45 (ГОСТ 1050-88), у которой предел прочности  МПа.

МПа.

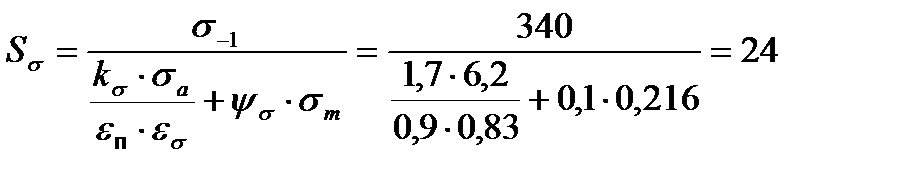

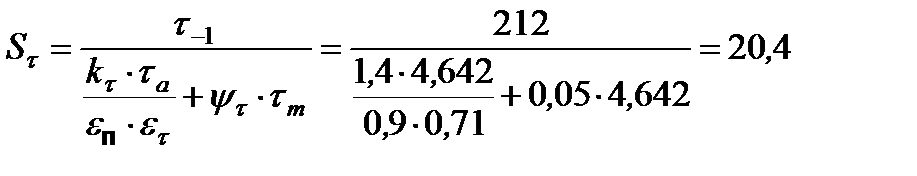

Расчёт валов на выносливость является уточненным и позволяет учесть влияние концентрации напряжений и абсолютных размеров на их прочность. Цель расчёта – определение запасов прочности в наиболее опасных сечениях вала S и в сравнении их с допускаемыми значениями [S]. Должно выполняться условие

S > [ S ].

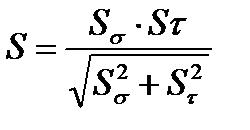

Расчётное значение запаса усталостной прочности определяется по зависимости

,

,

где  – запас усталостной прочности только по изгибу,

– запас усталостной прочности только по изгибу,

– запас усталостной прочности только по кручению.

– запас усталостной прочности только по кручению.

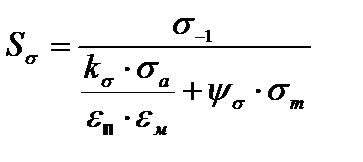

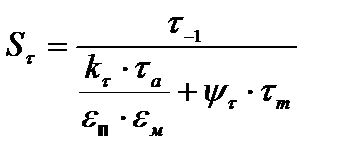

Запасы усталостной прочности по изгибу и кручению определяются по зависимостям

;

;

,

,

где  ,

,  – пределы выносливости при изгибе и кручении,

– пределы выносливости при изгибе и кручении,

,

,  – амплитуды циклов нормальных и касательных напряжений,

– амплитуды циклов нормальных и касательных напряжений,

,

,  – средние нормальные и касательные напряжения,

– средние нормальные и касательные напряжения,

,

,  – эффективные коэффициенты концентрации напряжений при изгибе и кручении,

– эффективные коэффициенты концентрации напряжений при изгибе и кручении,

,

,  – коэффициенты чувствительности материала к асимметрии циклов напряжений при изгибе и кручении,

– коэффициенты чувствительности материала к асимметрии циклов напряжений при изгибе и кручении,

– фактор качества поверхности,

– фактор качества поверхности,

– масштабные факторы.

– масштабные факторы.

Силы в зацеплении.

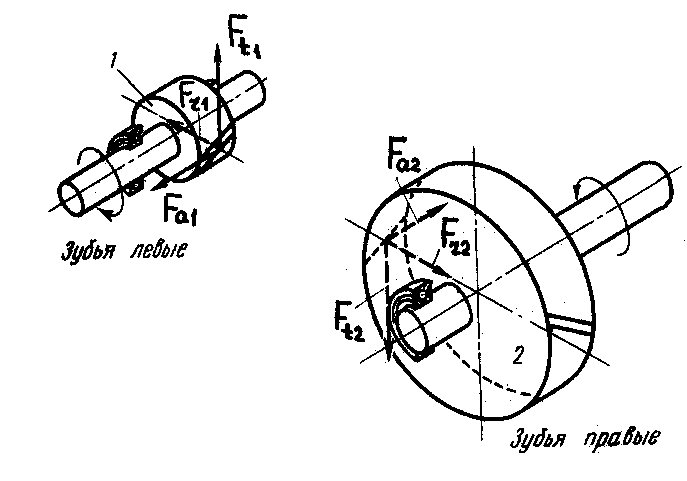

Нормальные силы взаимодействия колёс направлены по общей нормали к профилям зубьев. Силу Fn можно разложить на составляющие (рисунок 12):

- Ft – окружную силу, направленную по касательной к начальной окружности (совпадающей для колёс без смещения с делительной окружностью); на ведущем колесе Ft1 направлена в сторону, противоположную вращению (противоположную w1), а на ведомом Ft2 – в сторону вращения колеса (в сторону w2);

- Fr – радиальную силу, направленную по радиусу к центру колеса;

- Fа – осевую силу, действующую в косозубой передаче и направленную параллельно оси колеса.

Рисунок 12 – Силы в зацеплении косозубой передачи

Направление осевой силы Fа зависит от направления вращения колеса, определяющего направление силы Ft, направления линии зуба, а также от функционального назначения колеса (ведущее или ведомое).

Примем левую линию зубьев для шестерни и правую – для колеса.

Расчёт выходного вала

Выберем расчётную схему выходного вала: подшипники заменим опорами А и B. Относительно опор венец зубчатого колеса расположен симметрично.

На валу установлено косозубое цилиндрическое колесо. Нормальная сила в зацеплении цилиндрической косозубой передачи Fn, приведенная к оси вала, нагружает его в сечении, расположенном на одинаковом расстоянии от опор. Вал под действием внешних сил изгибается силой Fn и скручивается моментом на валу Т2.

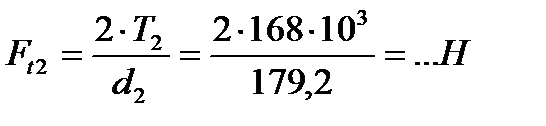

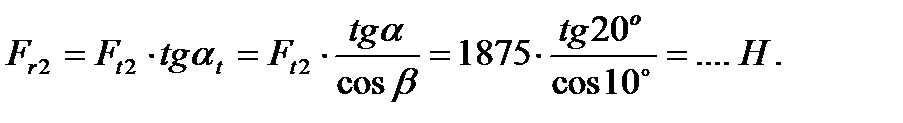

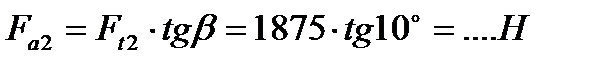

Определим силы, действующие в зацеплении, при угле наклона зубьев β=10°.

Окружная (тангенциальная) сила

.

.

Радиальная сила

Осевая сила

.

.

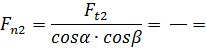

Нормальная сила

Определим реакции в опорах и построим эпюры моментов.

Вертикальная плоскость.

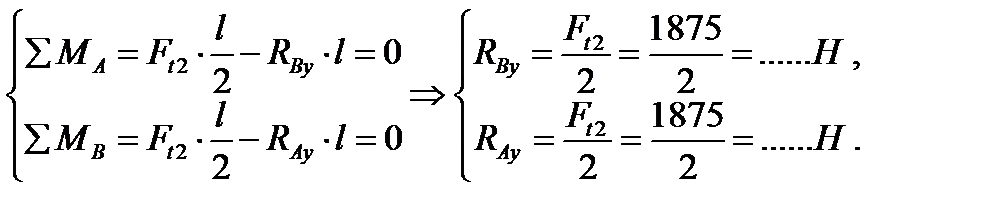

Вертикальные составляющие реакций в опорах RBy и RAy определяются из уравнений моментов относительно опор A и B:

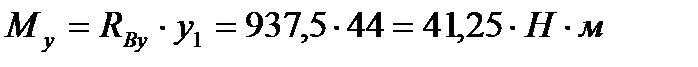

Изгибающие моменты в вертикальной плоскости

,

,

где y1 = l/2 = 0,044 м.

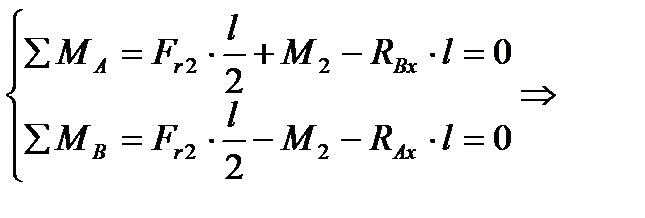

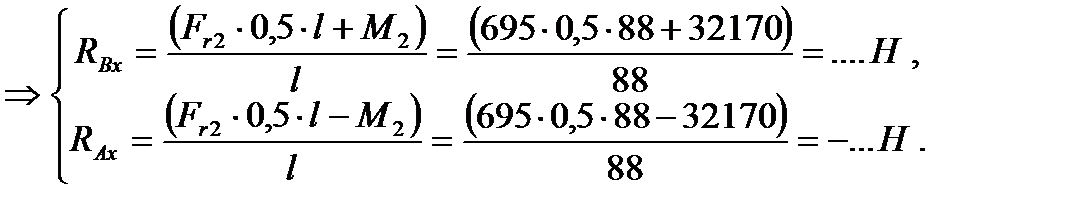

Горизонтальная плоскость.

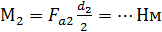

Осевая сила Fa2, действующая в горизонтальной плоскости, заменяется сосредоточенным моментом

,

,

где d2 = … – диаметр делительной окружности колеса.

Горизонтальные составляющие реакций в опорах RВx и RАx определяются из уравнений моментов относительно опор А и В:

Условие равновесия вала

RBx + RAx – Fr2 = 713 – 18 – 695 = 0

выполняется.

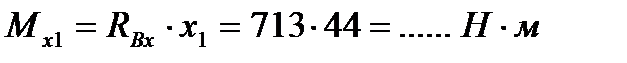

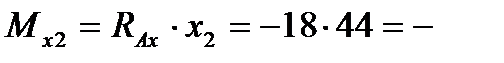

Изгибающие моменты в горизонтальной плоскости

;

;

,

,

где x1 = x2 = l/2 = … м.

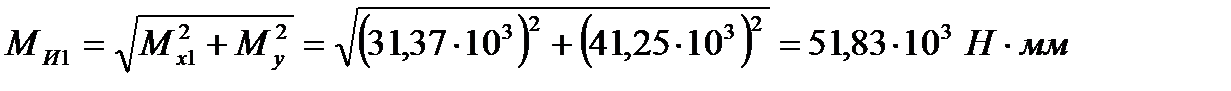

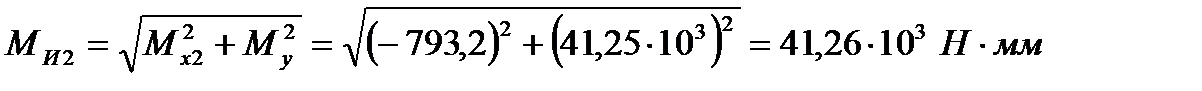

Суммарные изгибающие моменты

;

;

.

.

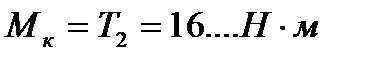

Крутящий момент

.

.

Рисунок 13 – К расчету выходного вала

Расчёт на выносливость выполняется для наиболее опасного сечения вала (сечение вала под колесом).

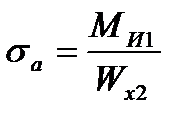

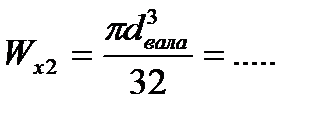

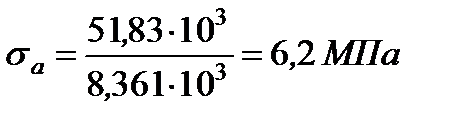

Амплитуда цикла нормальных напряжений, изменяющихся по симметричному циклу,

,

,

где МИ1 – максимальный изгибающий момент в расчетном сечении, МИ1 = ….Н·м;

– осевой момент сопротивления плоского сечения, d=dвала= dк = 37 мм - диаметр вала в опасном сечении I-I;

– осевой момент сопротивления плоского сечения, d=dвала= dк = 37 мм - диаметр вала в опасном сечении I-I;

.

.

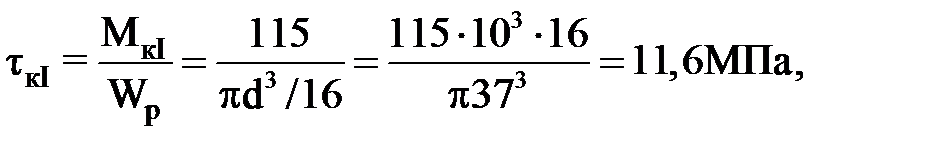

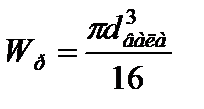

Касательные напряжения при кручении

τк1

где  – полярный момент сопротивления плоского сечения.

– полярный момент сопротивления плоского сечения.

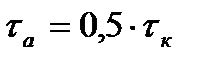

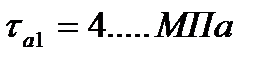

Амплитуда цикла касательных напряжений, изменяющихся по отнулевому циклу:

,

,

.

.

Если вал, передающий постоянный вращающий момент, работает на растяжение или сжатие, то нормальные напряжения в нём изменяются по асимметричному циклу.

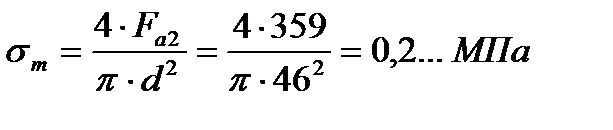

Средние нормальные напряжения, найденные без учета ослабления вала шпоночным пазом,

.

.

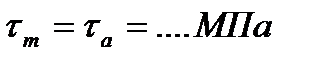

Средние касательные напряжения численно равны амплитудной составляющей касательных напряжений, т.е.  .

.

Пределы выносливости при изгибе  и кручении

и кручении  :

:

» (0,4…0,5) sв, ,

» (0,4…0,5) sв, ,  » (1,7…1,8)

» (1,7…1,8)  ;

;

где  – предел прочности материала вала, для стали 45

– предел прочности материала вала, для стали 45  = 600 МПа.

= 600 МПа.

Коэффициенты чувствительности материала к асимметрии циклов напряжений при изгибе  и кручении

и кручении  для среднеуглеродистой стали равны:

для среднеуглеродистой стали равны:

;

;  .

.

Вычислим коэффициенты запаса сопротивления усталости по изгибу и по кручению в опасном сечении (dвала= dк = …):

.

.

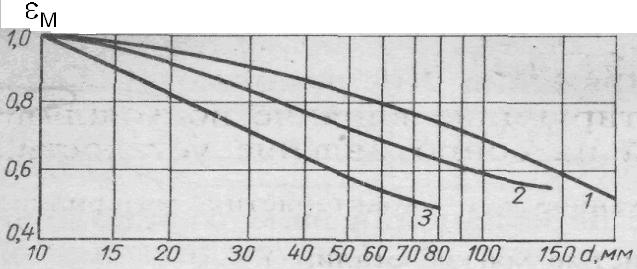

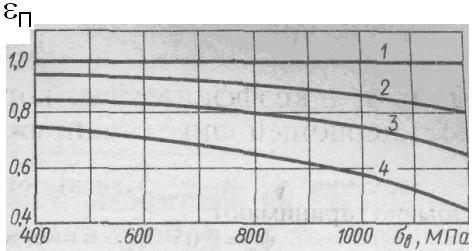

ks = 1,7 и kt = 1,4 – эффективные коэффициенты концентрации напряжений, на валу в опасном сечении расположен шпоночная канавка; масштабный фактор выбираем по графику, кривая 2, при диаметре вала d= 37мм  =0,78; фактор качества поверхности выбираем по графику, кривая 2, для sв = 600МПа

=0,78; фактор качества поверхности выбираем по графику, кривая 2, для sв = 600МПа  =0,95; ys и yt – коэффициенты чувствительности материала к асимметрии цикла напряжений, для среднеуглеродистой стали ys=0,1 и yt=0,05.

=0,95; ys и yt – коэффициенты чувствительности материала к асимметрии цикла напряжений, для среднеуглеродистой стали ys=0,1 и yt=0,05.

| Фактор Концентрации | kσ | kτ | ||

| σВ, МПа | ||||

| ≤700 | ≤700 | |||

| Шпоночная канавка | 1,7 | 2,0 | 1,4 | 1,7 |

| Галтель при r/d=0,06 | 1,85 | 2,0 | 1,4 | 1,53 |

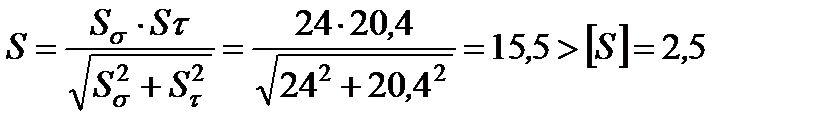

Определим коэффициент запаса усталостной прочности и сравним с допускаемой величиной.

Усталостная прочность выходного вала обеспечена.

Расчёт подшипников

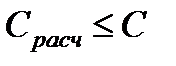

Основной причиной выхода из строя подшипников качения является усталостное разрушение (выкрашивание) их рабочих поверхностей, а основным критерием работоспособности подшипника является его паспортная динамическая грузоподъемность С, указанная в каталоге. У правильно подобранного подшипника должно соблюдаться условие:

,

,

где  – расчетная динамическая грузоподъемность подшипника.

– расчетная динамическая грузоподъемность подшипника.

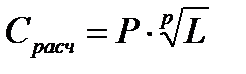

Расчетная динамическая грузоподъемность подшипника определяется по зависимости [4]

, (12)

, (12)

где P – эквивалентная динамическая нагрузка на подшипник, Н;

L – номинальная долговечность подшипника, млн. оборотов;

p – показатель степени, для шариковых подшипников p = 3.