И.2.4. Обработка результатов измерений

И.2.4.1. Адгезию мастичного битумного покрытия оценивают усилием сдвига образца покрытия площадью 100мм2 (1см2).

И.2.4.2. За результат измерения адгезии мастичного битумного покрытия принимают среднеарифметическое значение трех измерений с погрешностью не более 0,01Мпа (0,1кгс/см2) в трех точках, отстоящих друг от друга не менее чем на 0,5м.

И.2.5. Результаты измерений заносят в протокол по форме И.2.

Форма И.2

________________________________________________

наименование организации

Протокол определения адгезии мастичных покрытий

Тип и конструкция защитного покрытия___________________________________________

Диаметр трубы (трубопровода)___ _____________________________________________________

| Дата измерения | Номер партии труб, номер шурфа на трубопроводе | Номер измерения | Усилие сдвига образца, МПа (кгс/см2) | Значение адгезии, МПа (кгс/см2) |

Адгезия партии труб (участка трубопровода)._______________________________________

соответствует, не соответствует требуемому значению

__________________________________ _______________ ____________________

должность лиц, проводивших измерения ......... личная подпись расшифровка подписи

Приложение К (справочное)

Определение адгезии покрытия к стали после выдержки в воде

Метод предназначен для проведения испытаний по изменению адгезии покрытия к стали после выдержки в водопроводной воде в течение 1000ч и установления соответствия ее требованиям НД.

К.1. Средства контроля и вспомогательные устройства

Нож.

Бумага фильтровальная по ГОСТ 12026.

Скоба зажимная.

Адгезиметр типа АМЦ 2-20 или другой с ценой деления 1,0 Н (0,1 кгс).

Термостат марки ТС-16А.

Емкость стальная с внутренним антикоррозионным покрытием (например, эмалевым) или из нержавеющей стали рабочим объемом не менее 5 дм3.

К.2 Проведение испытаний

К.2.1. Для проведения испытаний отбирают катушки длиной 150мм из труб с покрытием.

К.2.2. Условия проведения испытаний: время испытаний - 1000ч; температура – плюс (20±2)°С.

К.2.3. На каждой катушке покрытие надрезают до металла по всему периметру трубы в виде трех полос шириной 20мм. Каждую полосу покрытия поперечно надрезают и на ее конце отслаивают участок длиной, достаточной для зацепления зажимной скобы.

К.2.4. На одной полосе адгезиметром измеряют прочность связи покрытия с поверхностью стальной трубы.

К.2.5. В емкость заливают водопроводную воду, катушки труб помещают в термостат и выдерживают в течение 1000ч при температуре (20±2)°С, поддерживая уровень воды выше прорезанных полос.

Затем катушки извлекают из воды, удаляют с поверхности влагу фильтровальной бумагой и выдерживают при комнатной температуре в течение 24ч. Измеряют прочность связи покрытия с поверхностью стальной трубы по приложению И (метод А).

К.3 Обработка и оформление результатов испытаний - по И.1.5 и И.1.6.

Приложение Л (справочное)

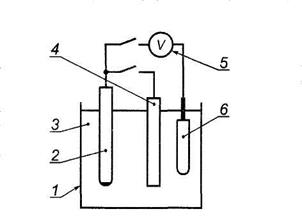

Определение площади отслаивания защитных покрытий при катодной поляризации

Метод предназначен для проведения типовых испытаний на устойчивость покрытий к отслаиванию при катодной поляризации.

Л.1 Образцами для испытаний являются покрытия, нанесенные на внешнюю поверхность труб (размерами не менее: диаметр 76мм, длина 150мм) в промышленных условиях.

Л.2 Средства контроля и вспомогательные устройства

Вольтметр постоянного тока с внутренним сопротивлением не менее 10МОм и диапазоном измерений от 0,01 до 5,0В.

Электрод сравнения стандартный медно-сульфатный или хлорсеребряный по ГОСТ 17792.

Провода монтажные с изоляцией для электроустановок или аналогичные им.

Выключатель электрический.

Анод активный - стержень из магния чистотой 99% или анод инертный - платиновая проволока по ГОСТ 10821 или графитовый стержень.

Источник постоянного тока или выпрямитель переменного тока (для измерений с помощью инертного анода).

Реостат (для измерений с помощью инертного анода).

Резистор с сопротивлением 1Ом (для измерений с помощью инертного анода).

Скальпель.

Дистиллированная вода по ГОСТ 6709.

Электролит: раствор сернокислого натрия, хлористого натрия и углекислого натрия в дистиллированной воде 3%-ный (однопроцентный раствор по каждому компоненту).

Токонепроводящий водостойкий герметик, например изоляционная битумная мастика.

Л.3. Подготовка к измерениям

Л..3.1. В центре образца в защитном покрытии сверлят цилиндрическое отверстие диаметром в три раза больше толщины покрытия, но не менее 6мм. Металл трубы не должен быть перфорирован. Поверхность металла в отверстии обезжиривают спиртом.

Торцы трубы (рисунки Л.1. и Л.2.) герметизируют токонепроводящим герметиком так, чтобы электролит не проникал к внутренней незащищенной поверхности трубы. Предварительно к концу каждой трубы прикрепляют провод для электрического контакта с образцом.