Задача анализа времени производственного процесса

В качестве первого примера рассмотрим комплекс работ в задаче анализа времени производственного процесса по изготовлению и контролю качества деталей, приведенную в [24, с. 57], и исследуем ее путем построения сетевой модели.

Постановка задачи. На производственыной линии изготавливается деталь. Предполагается, что изготовление занимает четыре часа. Перед началом отделочных работ 25% деталей не проходят проверку, и им может потребоваться доработка. Время проверки предполагается распределенным в соответствии с бета-распределением со средней продолжительностью в один час. Доработка занимает три часа, и 30% переработанных частей не проходят проверку во второй раз. Вторая проверка доработанных деталей также распределяется в соответствии с бета-распределением со средней продолжительностью в полтора часа. При этом время проверок варьируется от 0 до 5 часов.

Детали, не прошедшие проверку, утилизируются. Если деталь проходит одну из инспекций, она отправляется на отделку, которая занимает 10 часов в 60% случаев и 14 часов в 40% случаев. Окончательная проверка, которая занимает один час, исключает 5 процентов деталей, которые затем утилизируются.

Необходимо построить сетевую модель, позволяющую оценить время выполнения комплекса работ. Уже в самой формулировке задачи выясняется необходимость использования вероятностной модели (вероятностное задание времени) и недетерминированность структуры сети (деталь может потребовать доработки, но не в каждом случае), что обусловливает использование альтернативной сети.

Структурное разбиение работ. Главная цель комплекса работ – получение готовых деталей из исходного материала. Итогами работы может стать успешное завершение изготовления или утилизация детали.

Рис. 2.1. СРР для задачи 1.

Основные составляющие производства: изготовление детали, проверка, отделка. На Рис. 2.1. СРР для задачи 1 представлена иерархическая структура работ по производству детали.

Сетевая модель. Для создания сетевой модели построим таблицу процессов (Таблица 2.1), в которой в первом столбце стоит наименование выполняемой работы, во втором – код работы. В столбцах «Вероятность» и «Время» указаны соответствующие этим работам параметры: время выполнения в часах и вероятность выполнения. Записи «β1» и «β2» в графе «Время» обозначают вероятностное время, заданное с помощью бета-распределения со следующими параметрами:

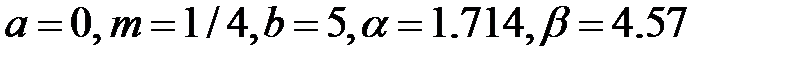

для β1  ,

,

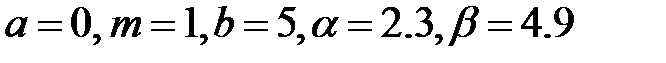

для β2  .

.

Значения  ,

,  и

и  получены с помощью формул (1.18), (1.16) и (1.17) соответственно.

получены с помощью формул (1.18), (1.16) и (1.17) соответственно.

Таблица 2.1.

| Взаимосвязи работ при производстве деталей. | |||

| Наименование работы | Код работы  | Вероятность  | Время выполнения  , часов , часов |

| Изготовление детали | 0,1 | ||

| Первичная проверка (неудачная) | 1,2 | 0,25 | β1 |

| Первичная проверка (успешная) | 1,5 | 0,75 | β1 |

| Доработка детали | 2,3 | ||

| Проверка доработанной детали (неудачная) | 3,4 | 0,3 | β2 |

| Проверка доработанной детали (успешная) | 3,5 | 0,7 | β2 |

| Отделка (медленная) | 5,61 | 0,4 | |

| Отделка (быстрая) | 5,62 | 0,6 | |

| Окончательная проверка (неудачная) | 6,4 | 0,05 | |

| Окончательная проверка (успешная) | 6,7 | 0,95 |

Сетевая модель типа «узел – событие», построенная по исходным данным представлена на рисунке (

Рис. 2.2). В дугах указаны вероятности осуществления работ и время их выполнения. Над дугами указаны соответствующие им названия работ.

Начальное событие обозначено «0», завершение изготовления детали – «7», утилизация – «4». Промежуточные события обозначены цифрами 1, 2, 3, 5, 6. События 1, 3 имеют альтернативы только на выходе, события 5, 6 – альтернативного характера на входе и выходе.

Рис. 2.2. Сетевая модель производства детали.

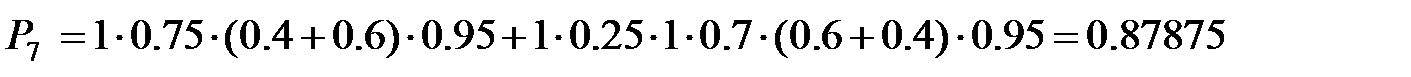

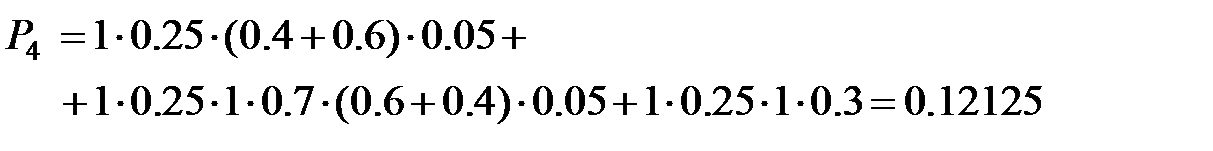

По построенной сетевой модели сразу же можно определить вероятности исходов «4» и «7» с использованием теорем сложения и умножения вероятностей.

, , | (2.1) |

| (2.2) |

Оптимизация. Теперь оптимизируем сеть с помощью описанных в пункте 1.4.4 преобразований. Во-первых, сократим параллельные дуги (5,61 и 5,62), и элементарные последовательности из двух дуг (

Таблица 2.2).

Таблица 2.2.

Элементарные преобразования в сетевой модели.

| Сокращаемые дуги | Изменяемые дуги | Полученные дуги | Вероятности  | Время  |

| 5,6i | 5,61 | 5,6 | 11,6 | |

| 5,62 | ||||

| 0,1 | 1,2 | 0,2 | 0,25 | 4+β1 |

| 1,5 | 0,5 | 0,75 | 4+β1 | |

| 2,3 | 3,4 | 2,4 | 0,3 | 3+β2 |

| 3,5 | 2,5 | 0,7 | 3+β2 | |

| 5,6 | 6,4 | 5,4 | 0,05 | 12.6 |

| 6,7 | 5,7 | 0,95 | 12.6 |

После этих преобразований сеть содержит только альтернативные вершины и выглядит следующим образом (Рис. 2.3):

Рис. 2.3. Промежуточный этап оптимизации.

Дальнейшие сокращения выполненные в указанной последовательности, приведены в таблицеТаблица 2.3.

Таблица 2.3.

Преобразования сети (минимизация).

Сокращаемые дуги  | Изменяемые дуги  | Полученные дуги  | Вероятности  | Время  |

| 0,2 | 2,4 | 0,4 | 0.075 | 7+ β1+ β2 |

| 2,5 | 0,52 | 0.175 | 7+ β1+ β2 | |

| 0,5i | 0,51 | 0,5 | 0.925 | 4.225+0.925 β1+ 0.175 β2 |

| 0,52 | ||||

| 0,5 | 5,4 | 0,42 | 0.04625 | 16.825 + 0.925 β1 + 0.175 β2 |

| 5,7 | 0,7 | 0.87875 | 15.086+0.87875 β1+0.16625 β2 | |

| 0,4i | 0,41 | 0,4 | 0.12125 | 1.30316 + 0.11778 β1 + 0.08309 β2 |

| 0,42 |

Эти преобразования приводят к сети, в которой есть только начальный и два конечных узла, и две дуги, соединяющие их (

Рис. 2.4).

Рис. 2.4. Результат минимизации сети.

Выводы. Вероятности выполнения конечных узлов получились равными ранее вычисленным в (2.1) и (2.2), что свидетельствует о правильной минимизации сети. Подставив вместо β1 и β2 соответствующее  и просуммировав, получим усреднённую оценку времени достижения одного из конечных событий.

и просуммировав, получим усреднённую оценку времени достижения одного из конечных событий.

Таким образом, среднее время изготовления качественной детали составляет ~ 16.21 часа или 16 часов 13 минут, а вероятность этого исхода составляет ~ 87.9%.