Особенности производства и потребления готовой продукции

Лекция 12-13

Производство макаронных изделий

Виды макаронных изделий

Макаронные изделия классифицируются в зависимости от вида исходной пшеницы и сорта муки и в зависимости от формы.

В зависимости от вида исходной пшеницы и сорта муки макаронные изделия подразделяются на группы А, Б, В и классы 1, 2:

- группа А – изделия из муки твердой пшеницы;

- группа Б – изделия из муки мягкой высокостекловидной пшеницы;

- группа В – изделия из хлебопекарной муки мягкой пшеницы;

- класс 1 – изделия из муки высшего сорта;

- класс 2 – изделия из муки I сорта.

Так, макаронные изделия группы А 1-го класса изготовлены из муки высшего сорта, полученной размолом твердой пшеницы, группы В 2-го класса – из хлебопекарной муки I сорта.

При изготовлении макаронных изделий с применением вкусовых или обогатительных добавок к указанию группы и класса прибавляют название соответствующей добавки, например группа Б, 1-ый класс яичные, группа В, 2-ой класс, томатные.

В зависимости от формы макаронные изделия разделяются на следующие типы:

- трубчатые;

- нитевидные (вермишель);

- лентообразные (лапша);

- фигурные.

Трубчатые изделия в зависимости от формы и длины подразделяются на классические (круглой формы и длиной не менее 20 см, поверхность их может быть гладкой или рефленой), короткорезаные трубчатые изделия типа «перья». Кроме круглых макаронных изделий бывают квадратной и прямоугольной формы.

Нитеобразные изделия по размерам в сечении делят на следующие виды:

- паутинка (не более 0,8 мм);

- тонкая вермишель (0,9-1,2 мм);

- обыкновенная вермишель (1,3-1,5 мм);

- любительская вермишель (1,6-3,0 мм).

В зависимости от длины вермишель бывает короткорезаная (не менее 1,5 см до 5 см) и длиннорезаная (не менее 20 см). Длинная вермишель – спагетти – бывает одинарная или двойная гнутая.

Лентообразные изделия (лапша) в зависимости от размеров и формы выпускаются с гладкой или рефленой поверхностью, с прямыми или волнообразными краями.

Толщина лапши не должна превышать 2 мм, ширина 3-10 мм. Лапша бывает короткорезаная и длиннорезаная.

Фигурные изделия делят на прессованные и штампованные. Прессованные изделия – рожки, ракушки, спиральки и т.п. (в основном короткорезаные). Штампованные изделия – это в основном детские суповые наборы, где изделия выполнены в виде звездочек, букв, животных, птиц и т.п.

Сырье для производства макаронных изделий

Основным сырьем для производства макарон является пшеничная мука, а также питьевая вода. Для повышения пищевой ценности макарон иногда используют дополнительное сырье: яйцепродукты, белковые смеси и другие пищевые добавки-обогатители. Дополнительное сырье преобразуют в жидкие промежуточные полуфабрикаты.

Макаронное тесто состоит в основном из муки и воды, разрыхлители отсутствуют. Оно содержит меньше влаги, чем хлебопекарное тесто, и перед подачей в макаронный пресс представляет собой рыхлую массу из крошек и небольших комочков. Отформованные мягкие сырые тестовые заготовки после высушивания превращаются в твердые прочные макаронные изделия.

Вода

Для приготовления макаронных изделий используется питьевая вода, которая должна соответствовать требованиям:

запах и вкус при 200 С, баллов, не более 2

цветность, град, по шкале не более 20

мутность по шкале, мг/л, не более 1,5

общая жесткость, мг*экв./л, не более 7

сухой остаток, мг/л 1000

содержание, мг/л

хлоридов 350

сульфатов 500

рН 6,5-8,5

Дополнительное сырье

Небольшая часть макаронных изделий вырабатываются с использованием дополнительного сырья – добавок. Добавки подразделяются на обогатительные и вкусовые.

Обогатительные добавки повышают пищевую ценность изделий, зачастую изменяют их цвет и вкус. Чаще всего в качестве обогатительных добавок используют яичные (яйца, яичный порошок, меланж) и молочные (сухое молоко, нежирный творог) продукты, а также некоторые витамины.

Вкусовые добавки придают макаронным изделиям специфический вкус и цвет. К этим добавкам относят овощные и фруктовые пасты, пюре и порошки, в первую очередь томатную пасту и томатный порошок.

Особенности производства и потребления готовой продукции

Массовые виды макаронных изделий вырабатывают на четырех типах поточных линий. Короткие изделия производят на линиях с конвейерными или барабанными сушилками. Для производства длинных изделий применяют линии с сушкой в цилиндрических кассетах либо с сушкой на бастунах — тонких металлических трубках.

Взаимодействие химических соединений муки и воды является решающим фактором производства и потребления макаронных изделий. При приготовлении теста в макаронную муку влажностью 15 % добавляют такое количество воды, чтобы влажность смеси стала 29,5...31,0 %. Этот диапазон влажности соответствует применяемому наиболее часто среднему замесу макаронного теста. На первом этапе замеса производится предварительное смешивание компонентов до образования крошкообразной массы. В процессе замеса происходит диффузия воды во внутрь частиц муки, растворение водорастворимых веществ, набухание белков и углеводов, входящих в состав муки. Для протекания этих процессов необходим определенный промежуток времени — выдержка теста. На следующем этапе замеса проходит пластикация сухих, твердых химических соединений муки и образование коллоидной системы — теста. Оно является, по существу, твердо-жидким телом, обладает одновременно упругоэластичными и пластично-вязкими свойствами. Для проведения такого сложного преобразования рецептурной смеси в готовое тесто требуются значительные механические воздействия. В условиях механизированного производства макарон второй этап замеса осуществляется шнеками макаронного пресса за счет интенсивного сдвига слоев теста.

Следующая стадия взаимодействия химических соединений муки и воды происходит при сушке отформованных тестовых заготовок макаронных изделий. Непосредственно на выходе из матрицы макаронного пресса пряди заготовок обдувают воздухом для быстрой подсушки поверхности, что снижает пластичность заготовок и прядает им упругость и устойчивость к деформациям, слипанию и искривлению. Затем заготовки в течение 0,5...2 ч подвергают предварительной сушке и удаляют от одной трети до половины влаги от того количества, которое должно быть удалено из заготовок. Такое интенсивное обезвоживание за сравнительно короткое время возможно только на первом этапе сушки, когда заготовки еще пластичны и не возникает опасности растрескивания. В результате предварительной сушки происходит стабилизация формы заготовок, предотвращается их закисание, плесневение и вытягивание.

На последующих этапах сушки тестовые заготовки приобретают свойства твердообразных тел и находятся в области упругих деформаций. Чтобы избежать растрескивания и искривления заготовок, требуется более длительный период сушки, снижение скорости испарения влаги с поверхности заготовок до скорости ее диффузии из внутренних слоев к наружным.

При охлаждении высушенных тестовых заготовок условием сохранения их правильной формы являются продолжительные процессы перераспределения температуры и влаги в их объеме. Для этого применяют операции выстаивания или стабилизации макаронных изделий в соответствующих устройствах.

Готовые макаронные изделия очень гигроскопичны и обладают повышенной адсорбционной активностью. Изделия, предназначенные для длительного хранения, не должны иметь влажность выше 11 %. Влажность выше 16 % уже становится опасной в отношении плесневения. Поэтому при хранении макарон требуется соблюдение определенных климатических условий. При них упакованные изделия могут храниться в течение года.

Взаимодействие между составными веществами макарон и водой происходит также при их кулинарной обработке – варке. Поведение при варке — важнейший показатель качества макаронных изделий. Он характеризуется увеличением объема и сохранностью сухих веществ, Увеличение объема должно быть не менее двукратного. Чем меньше экстрактивных веществ переходит в варочную воду, тем выше ценятся макаронные изделия. Мука из твердой пшеницы меньше набухает и лучше удерживает экстрактивные вещества, чем мука из мягкой пшеницы.

Стадии технологического процесса:

— подготовка сырья к производству — хранение, смешивание, просеивание и дозирование муки; приготовление воды и добавок-обогатителей;

— дозирование и смешивание рецептурных компонентов; вакуумирование крошкообразной смеси;

— замес и прессование теста; формование и резка сырых тестовых заготовок;

— сушка, стабилизация и охлаждение тестовых заготовок;

— подготовка макаронных изделий к упаковке; упаковывание изделий в потребительскую и торговую тару.

Характеристика комплексов оборудования

Начальные стадии производства макаронных изделий выполняются при помощи комплексов оборудования для хранения, транспортирования и подготовки к производству муки, воды и добавок-обогатителей. Для хранения сырья используют мешки, металлические емкости и бункера. На небольших предприятиях применяют механическое транспортирование мешков с мукой погрузчиками, нориями, а муки — нориями, цепными и винтовыми конвейерами. На крупных предприятиях используют системы пневматического транспорта муки, жидкие полуфабрикаты перекачивают насосами. Подготовку сырья осуществляют при помощи просеивателей, смесителей, магнитных уловителей, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из оборудования для дозирования, смешивания и вакуумирования рецептурных компонентов, макаронного пресса, режущего и обдувочного устройств.

Завершающие стадии производства выполняют при помощи сушильных аппаратов, накопителей-стабилизаторов, машин для фасования и групповой упаковки макаронных изделий.

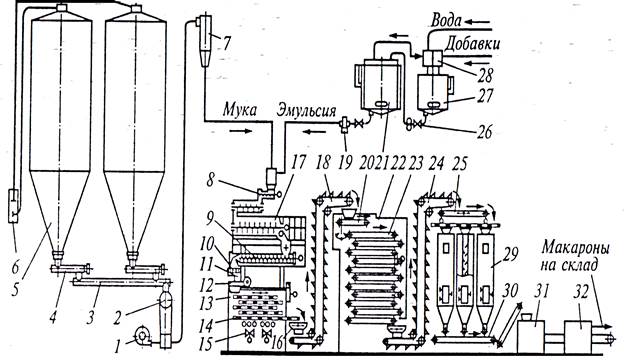

На рис. 1 приведена аппаратурно-технологическая схема линии производства короткорезанных макаронных изделий.

Рис. 1.1. Аппаратурно-технологическая схема линии производства макаронных изделий

Устройство и принцип действия линии:

Автомуковоз подключают к мукоприемному щитку 6 и загружают муку в один из силосов 5 для ее хранения. С помощью шнековых питателей 4 муку выгружают из различных силосов 5 в нужных пропорциях и смешивают винтовым конвейером 3. После контрольного просеивания в центробежном просеивателе 2 мука через роторный питатель подается воздуходувкой 1 в тестомесильное отделение. Мука отделяется от транспортирующего воздуха в циклоне 7.

Часть воды и добавки-обогатители через дозаторы 28 загружают в смеситель 27 и приготовляют концентрированную эмульсию. Насосом 26 ее вместе с оставшейся частью воды дозируют в расходный бак 21, снабженный терморегулирующей рубашкой. Из этого бака готовая эмульсия подается насосом 19 в тестомесильное отделение.

Муку и эмульсию дозаторами 8 непрерывно подают в тестосмеситель 17. Он имеет три отдельные камеры, через которые последовательно проходит обрабатываемая смесь, что позволяет увеличить продолжительность замеса до 20 мин. На завершающем этапе замеса в последней камере смесь подвергается вакуумированию при помощи вакуум-насоса. Благодаря этому получается более плотная структура макаронного теста без воздушных включений, а также в дальнейшем высушенные изделия с равнопрочной структурой без раковин.

Затем смесь поступает в шнеки макаронного пресса 9. В начальной части шнековой зоны смесь подвергается интенсивному перемешиванию, передвигаясь по шнековому каналу к формующим отверстиям матрицы, она превращается в плотную связанную пластифицированную массу — макаронное тесто. В предматричной камере пресса создается давление 6...12 МПа, под действием которого через матрицу 10 выпрессовываются сырые пряди теста.

Ножи 11, вращаясь в плоскости выходных отверстий матриц, отрезают от тестового потока необходимые по длине тестовые заготовки, которые обдуваются воздухом из кольцевого сопла 12.

Сырые заготовки макаронных изделий направляются в секции вибрационного подсушивателя 13. В секции продукт проходит сверху вниз по пяти вибрирующим ситам 14, обдувается воздухом из вентилятора 15 и подсушивается. Затем поток подсушенных тестовых заготовок объединяется в вибролотке 16 и элеватором 18 транспортируются к устройству 20, которое распределяет их равномерным по толщине слоем по всей площади верхнего яруса 23 сушилки 22. Тестовые заготовки, проходя сверху вниз ленточные конвейеры, высушиваются. В зависимости от ассортимента и производительности линии в ее состав включают две или три ленточные конвейерные сушилки, установленные последовательно. В них тестовые заготовки проходят предварительную и окончательную сушку.

После сушки нагретые заготовки элеватором 24 и подвижным ленточным конвейером 25 направляются в бункера 29 накопителя-стабилизатора. В них заготовки постепенно остывают до температуры помещения цеха, в них происходит выравнивание влагосодержания.

Готовые изделия системой конвейеров 30 подают в фасовочную машину 31 и упаковывают в коробки из картона или пакеты из полиэтиленовой пленки. В машине 32 пакеты упаковывают в торговую тару и отправляют на склад.