Используемые при изучении дисциплины

Для перехода к рассмотрению конкретных режимов термической обработки металлов и сплавов, описанию их структурного состояния целесообразно освоить основные термины и понятия, которые вкладываются в них, что необходимо для полного профессионального взаимопонимания с коллегами, существующей технической и нормативной литературой.

Структураметаллов и сплавов – собирательное название характеристик их макро- и микростроения, которые характеризуют состав, морфологию и расположение отдельных фаз в металле и их количественные характеристики. В зависимости от геометрических размеров различают макро, микро-, и субмикроструктуру (субструктуру) металлов и сплавов.

Реальная структура металлов и сплавов на различных иерархических уровнях отличается от идеальных (модельных) структур. Для простоты восприятия эти отличия характеризуются наличием, количеством и размерами дефектов. Дефекты (в понятии к изучаемой дисциплине) – отклонения от идеального состояния металла или сплава по химическому составу, структуре, сплошности и др. параметрам, которые определяют потребительские свойства металлопродукции.

Дефекты кристаллической решетки металлов или сплавов – нарушение закономерного периодического расположения частиц решетки (атомов, молекул) по узлам пространственной решетки кристаллов. Эти дефекты подразделяют: на точечные, линейные и поверхностные.

К точечным дефектам относятся вакансии, межузельные и примесные атомы, а также их комплексы, размеры которых соизмеримы с размерами атомов.

Линейные дефекты имеют атомные размеры в двух измерениях, а в третьем измерении они имеют существенно больший размер, который может быть соизмерим с длиной кристалла. К таким дефектам относят: дислокации, дисклинации, цепочки вакансий (вакансионные диски) и межузельных атомов.

К поверхностным дефектамотносят: границы зерен и субзерен, двойников, межфазные границы и др.

Дефекты в зависимости от их линейных размеров (L) подразделяют на следующие группы:

– макродефекты – L>50 мкм (особая неправильная форма зерен – дендриты, полиэдры, искривленные границы зерен, тройные стыки границ зерен). При изучении металлов и сплавов используется фундаментальное понятие макроструктуры – зерно, так как все эти материалы имеют зеренное строение. Макродефекты могут наблюдаться при визуальном исследовании шлифов, изломов или изделий;

– зерно – отдельный кристаллит поликристаллического конгломерата, имеющий одну кристаллографическую ориентировку и разделенный с другими кристаллитами границами. Размер зерна может изменяться от нескольких микрометров и до сантиметра, при этом размер зерен во многом определяет свойства метала или сплава. В литых изделиях при кристаллизации также формируется зеренная структура, в которой форма и размер зерен могут существенно различаться. Зерна могут быть равноосными, столбчатыми или перистыми (веерными). Литые зерна металлов имеют, как правило, дендритное строение. При деформации литого металла или при термическое обработке с перекристаллизацией меняется форма и размер зерен и их внутреннее строение;

– микродефектыL=10…50 мкм (точечные дефекты: вакансии и дислоцированные ионы; степень упругой искаженности элементарной ячейки кристаллической решетки). Микродефекты могут наблюдаться при исследовании шлифов или изломов с помощью светового или электронного микроскопа;

– субмикродефектыили еще их называют мезодефекты – L< 10 мкм (сложная форма субзерен, фрагментов, ячеек, блоков, полигонов, наличие дислокаций, субграниц, выделения вторичной фазы на начальных стадиях распада твердого раствора - элементы наноструктуры). Субмикродефекты (мезодефекты) наблюдаются только при больших увеличениях при электронно-микроскопическом анализе (в основном на просвет) фольг.

Рассмотренные дефекты реальной структуры металлов и сплавов определяются тремя основными факторами:

– степенью разориентировки структурных объемов (зерен, субзерен, фрагментови др.);

– степенью упорядоченности (дефектностью)внутренних объемов этих структурных объектов;

– физическими моделями и реальными схемами границ и субграниц раздела.

Дефекты структуры металла или сплава приводят к возникновению напряжений на различных уровнях рассматриваемых объемов. Различают три рода напряжений:

– напряжения первогорода – уравновешиваются в объеме металла детали и приводят к изменению угла отражения рентгеновских лучей;

– напряжения второгорода– уравновешиваются в объеме зерна или субзерна и расширяют угловую область отражения рентгеновских лучей;

– напряжения третьегорода – уравновешиваются в объеме элементарной ячейки кристаллической решетки и вызывают уменьшение интенсивности отражения рентгеновских лучей.

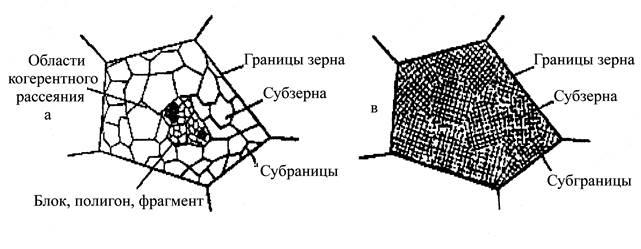

Граница зерна(рис. 1) – поверхность по обе стороны от которой кристаллические решетки различаются пространственной ориентацией. Граница зерна – поверхностный дефект кристаллической решетки. В 1929г была предложена модель переходной решетки; в этой модели граница зерна – это слой в 1-2 атомных диаметра, в котором атомы занимают такие позиции (компромиссные между положениями узлов решеток соседних зерен), при которых их потенциальная энергия в пограничном слое минимальна. По величине угла разориентировки границы зерен подразделяют: на высоко- и малоугловые.

Рис. 1. Схема мезоструктуры (субструктуры) зерна материала

(Тушинский Л.И.)

Высокоугловые границы(угол разориентировки от » 5° до 9°) могут содержать зернограничные дислокации, движение которых в плоскости границы зерна обусловливает зернограничное скольжение.

Малоугловая граница(угол разориентировки от » 0° до 4°) – граница, по обе стороны от которой разориентация кристаллических решеток не превышает 10 градусов. Малоугловые границы образованы системами дислокаций, в простейшем случае это стенки дислокаций. К малоугловым границам относятся все границы субзерен.

Когерентная граница– межфазная граница, на которой атомные плоскости одной фазы переходят, не прерываясь, в другую фазу так, что атомы на границе принадлежат одновременно кристаллическим решеткам двух фаз.

Межфазная граница (МГ) –граница между кристаллами, принадлежащими разным фазам. Различают три типа межфазных границ: когерентные; полукогерентные и некогерентные.

На когерентной МГ решетка одной фазы плавно переходит в решетку другой фазы. Несоответствие решеток двух фаз обусловливает упругую деформацию и изгиб атомных плоскостей на когерентной МГ. Некоторые атомные плоскости кристалла одной фазы не имеют продолжения в кристалле соседней фазы. Область несовершенства вокруг края такой атомной плоскости, оканчивающейся на МГ, являющейся дислокацией, называется дислокацией несоответствия.

На полукогерентной МГ такие дислокации чередуются с участками плавного сопряжения решеток двух фаз.

При очень большом несоответствии решеток двух фаз, когда плавное сопряжение их вообще невозможно, МГ называют некогерентной.

Специальная граница– граница зерна с высокой плотностью совпадения узлов и пониженной энергией.

Ячеистая структура– субструктура металла или сплава с внутризеренными областями (ячейками) размером от 0,5 до 2,0 мкм с низкой плотностью дефектов, разделенными широкими границами из объемных дислокационных скоплений, соответственно называемыми границами ячеек или стенками. Ячеистая структура обычно образуется при холодной пластической деформации. При нагреве деформационного металла с ячеистой структурой ячейки превращаются в субзерна в результате сплющивания объемных дислокационных скоплений (границ) и превращения их в плоские субграницы.

Субзерно(или блок, полигон, фрагмент) – часть зерна, ограниченная плоскими субграницами (малоугловыми -< 10°). Субзерна, расположенные в одном зерне и мало отличающиеся кристаллической ориентацией, образуют субструктуру. Различают субграницы: наклона – образованные краевыми дислокациями; кручения – сформированные винтовыми дислокациями; смешанные – состоящие из элементов наклона и кручения.

Атмосферы Котрелла– область повышенной концентрации примесных атомов внедрения вокруг линии дислокаций, которая образуется в результате взаимодействия упругих полей напряжения дислокаций и примесных атомов. С повышением температуры тепловое движение атомов размывает атмосферы Котрелла, т.е. примесные атомы отрываются от дислокаций.

Атмосфера Снука– область упорядоченного расположения атомов внедрения вокруг линии дислокации.

Атмосфера Сузуки– область измененной концентрации (по сравнению со средней в твердом растворе) примесных атомов внедрения или замещения в дефекте упаковки.

Кластер -при рассмотрении процессов структурообразования в металлах кластером называют комплексы (объединения) точечных дефектов, например, вакансий в кристаллической решетке, а также скопление примесных элементов в твердом растворе.

Вакансионный кластер в металлах и сплавах образуется в результате столкновений вакансий и может расти за счет присоединения новых вакансий вплоть до возникновения вакансионных пор.

Кластер примесных (растворенных) элементов образуется на начальных стадиях распада пересыщенного твердого раствора при старении или отпуске металлов или сплавов.

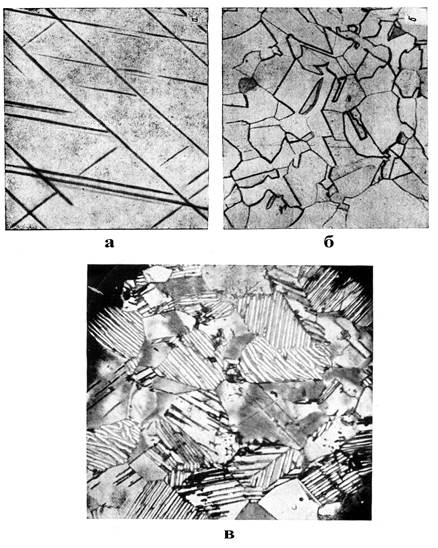

Аустенит- твердый раствор на базе железа с ГЦК решеткой. Аустенит- одна из основных фаз в сталях и чугунах. В большинстве сталей и чугунов аустенит, как термодинамически стабильная фаза существует только при повышенных температурах. В высоколегированных сталях и чугунах аустенит может быть термодинимически стабильной фазой и при комнатной температуре. В легированных сталях и чугунах аустенит является многокомпонентным твердым раствором углерода и легирующих элементов в g -железе. Назван Осмондом в честь английского ученого Робертс-Аустена. Атомы железа в аустените находятся по углам куба и в центре каждой его грани, а атом углерода располагается в центре куба. Микроструктура аустенита состоит из характерных однородных зерен с двойниками (рис. 2). Аустенит (g-железо) при 1147°С растворяет до 2,14% углерода, а при 723°С – до 0,8%. Аустенит немагнитен, мягок. Твердость аустенита, содержащего минимальное количество легирующих элементов, 170-220 НВ.

Двойники- часть основного зерна в плоскости шлифа, как бы ограниченная двумя параллельными линиями. В зависимости от режима предшествующей обработки различают двойники отжига и двойники деформации (соответственно называют и процесс - двойникованием, а плоскости зеркального отображения - плоскостями двойникования). На микрошлифах внутри кристаллитов выявляются хорошо видимые двойники из-за различной травимости областей кристалла. Характерный признак таких областей - прямолинейность и явная строгая кристаллографическая направленность их двух параллельных границ.

Рис.2. Двойники деформации (а) и отжига (б) (Горелик С.С.) ,

(в) - Двойники в аустените высокомарганцовистой стали Гадфильда (Бабошин А.Л.)

Плоскости двойникования в отличие от обычных границ являются когерентными. А вот торцевые границы двойников обычно являются некогерентными. По существующим представлениям двойникование связано с движением частичных дислокаций, в результате которого позиции, занимаемые атомами, находящимися по разные стороны плоскостей скольжения, не являются эквивалентными.

Переохлажденный аустенит - аустенит, существующий при температурах ниже температуры его термодинамической устойчивости (т.е. существующий при переохлаждении ниже критических точек).

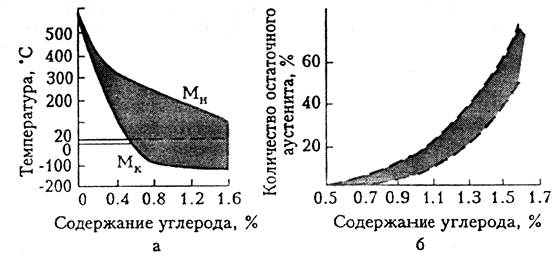

Остаточный аустенит- термодинамически неустойчивый аустенит, существующий в качестве структурной составляющей в мартенситной или бейнитной структуре углеродистых или легированных сталей и сохраняющийся в результате неполного g®aпревращения при термообработке. При закалке углеродистой стали в структуре мартенсита остаточный аустенит появляется при содержании углерода в металле свыше 0,45% - при таком содержании углерода температура точки Мк (конец мартенситного превращения) находится ниже 00С (рис. 2). В бейнитной структуре среднеуглеродистых сталей может оставаться до 15-30% остаточного аустенита (в виде тонких непрерывных прослоек по границам реек феррита- в нижнем бейните, в виде отдельных участков -в верхнем бейните).

Рис.3. Обобщенные диаграммы влияния содержания углерода на

температуры начала и конца мартенситного превращения (а)

и количества остаточного аустенита в закаленной стали (б)

Аустенитизация- процесс образования аустенита при нагреве сталей выше критических температур (выше эвтектоидной линии РSК на диаграмме состояния Fe-C), основная операция многих видов их термической обработки.

Различают три возможные количественные характеристики размера зерна аустенита в стали :

-начальный;

-действительный;