Испытание на растяжение (ГОСТ 1497-84)

При растяжении стандартных образцов с поперечным сечением F0 и рабочей длиной l0 (рис.4.1) строят диаграмму растяжения в координатах нагрузка Р– удлинение образца ∆l (рис. 4.2). На диаграмме выделяют 3 участка: упругой деформации (до нагрузки Рупр); равномерной пластической деформации ( участок Рупр-Рmax) и сосредоточенной пластической деформации и (Рmax-Рk). Прямолинейный участок сохраняется до нагрузки, соответствующей пределу пропорциональности Рпц. Тангенс угла наклона прямолинейного участка характеризует модуль упругости первого рода Е.

На участке от Рпц до Рупрнарушается линейная зависимость между Р и ∆l из-за упругих несовершенств материала, связанных с дефектами решетки.

Пластическое деформирование выше Рупр идет при возрастающей нагрузке, т. к. металл в процессе деформирования упрочняется. Упрочнение металла при деформировании называется наклепом.

Наклеп металла увеличивается до момента разрыва образца, хотя растягивающая нагрузка при этом уменьшается от Рmax до Рк (рис. 4.2 а). Это объясняется появлением в образце местного утонения – шейки, в которой в основном сосредотачивается пластическая деформация. Несмотря на уменьшение нагрузки, растягивающие напряжения в шейке повышаются до тех пор, пока образец не разорвется. Об этом свидетельствует диаграмма истинное напряжение σ – деформация ε (рис. 4.2 б). Напряжения σупр, σт, σв - стандартные характеристики прочности. Каждая получается делением соответствующей нагрузки Рупр, Рт, Рmax на начальную площадь поперечного сечения F0.

Пределом упругости σупр называют напряжение, при котором пластическая деформация достигает заданного значения, установленного условиями. Обычно используют значения остаточной деформации 0,005; 0,02 и 0,05% . Соответствующие пределы упругости обозначают σ0,005, σ 0,02, σ 0,05. Предел упругости - важная характеристика пружинных материалов, которые используют для упругих приборов и машин.

Условный предел текучести – это напряжение, которому соответствует пластическая деформация 0,2%, его обозначают σ0,2.

Временное сопротивление характеризует максимальную несущую способность материала, его прочность, предшествующую разрушению:

σв= Рmax/F0

Пластичность характеризуется относительным удлинением δ и относительным сужением φ:

δ=[(lk-l0)/l0]100%;

φ=[(F0-Fk)/F0]100%,

где lk – конечная длина образца; l0 и F0 – начальные длина и площадь поперечного сечения образца; Fk – площадь поперечного сечения в месте разрыва.

Допустимое напряжение, которое используют в расчетах, выбирают меньше σ0,2 (обычно в 1,5 раза) или меньше σB (в 2,4 раза).

Малопластичные материалы трудно испытывать на растяжение. Их подвергают испытанию на изгиб.

Малопластичные материалы трудно испытывать на растяжение. Их подвергают испытанию на изгиб.

Рис. 4.1. Схема приложения силы при испытании на растяжение

Рис.4.2. Диаграмма растяжения образца длиной l

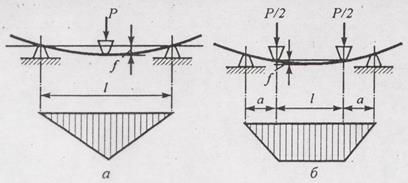

Испытания на изгиб

При испытании на изгиб в образце возникают как растягивающие напряжения, так и сжимающие напряжения. Поэтому изгиб - более мягкий способ нагружения, чем растяжение. На изгиб испытывают малопластичные материалы: чугуны, инструментальные стали, стали после поверхностного упрочнения, керамику.

Испытания проводят на образцах большой длины, цилиндрической или прямоугольной формы, которые устанавливают на две опоры.

Предел прочности при изгибе вычисляется по формуле:

σu=M/W,

где М - наибольший изгибающий момент, W - момент сопротивления сечения.

W = πd2 / 32 – для образцов круглого сечения ( d- диаметр образца);

W = вh2 / 6 – для образцов прямоугольного сечения ( в, h – ширина и высота образца).

Для пластичных материалов испытания на изгиб не применяют, т. к. образцы изгибаются до соприкосновения обоих концов.

Испытания на твердость

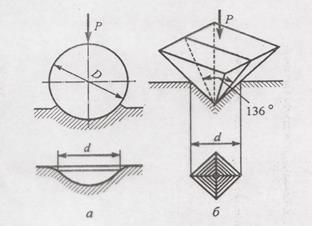

Твердость- это способность материала сопротивляться внедрению в его поверхность твердого тела – индентора.

В качестве индентора используют закаленный стальной шарик или алмазный наконечник в виде конуса или пирамиды (рис.4.3). При вдавливании поверхностные слои материала испытывают значительную пластическую деформацию. После снятия нагрузки на поверхности остается отпечаток. Пластическую деформацию испытывают не только пластичные, но и хрупкие материалы. Для ряда материалов численные значения твердости и временного сопротивления пропорциональны, т. к. твердость характеризует сопротивление материала пластической деформации.

На практике широко применяют 4 метода измерения твердости:

- твердость по Бринеллю (НВ);

- твердость по Виккерсу (HV);

- твердость по Роквеллу (HRA, HRC, HRB);

- микротвердость.

Твердость по Бринелю (ГОСТ 9012-59)

В поверхность образца вдавливают закаленный стальной шарик диаметром 10.5 или 2.5 мм, при действии нагрузке от 5000Н до 30000Н. После снятия нагрузки на поверхности образуется отпечаток в виде сферической лунки диаметром d. Его измеряют лупой со шкалой. Число твердости НВ определяют путем деления нагрузки Р на площадь поверхности сферического отпечатка:

HB=2P/πD(D-√(D2-d2)) (без единиц измерения)

где D- диаметр вдавленного шарика, d - диаметр отпечатка.

На практике при измерении твердости расчет по формуле не производят, а используют заранее составленные таблицы, указывающие значения НВ в зависимости от диаметра отпечатка и выбранной нагрузки. Чем меньше d отпечатка, тем выше твердость.

Этот способ используют для материалов малой и средней твердости. Для них установлена корреляционная связь между временным сопротивлением ( в МПа) и числом твердости (НВ).

Этот способ используют для материалов малой и средней твердости. Для них установлена корреляционная связь между временным сопротивлением ( в МПа) и числом твердости (НВ).

Рис. 4.3. Испытания на твердость по Бринеллю (а) и Виккерсу (б)