Параметры режима и их влияние на размер сварочной ванны

При ЭШС форму и состав шва в основном определяет ширина шва, с изменением которой изменяются условия кристаллизации сварочной ванны, доля основного металла в шве, химический состав шва и его свойства.

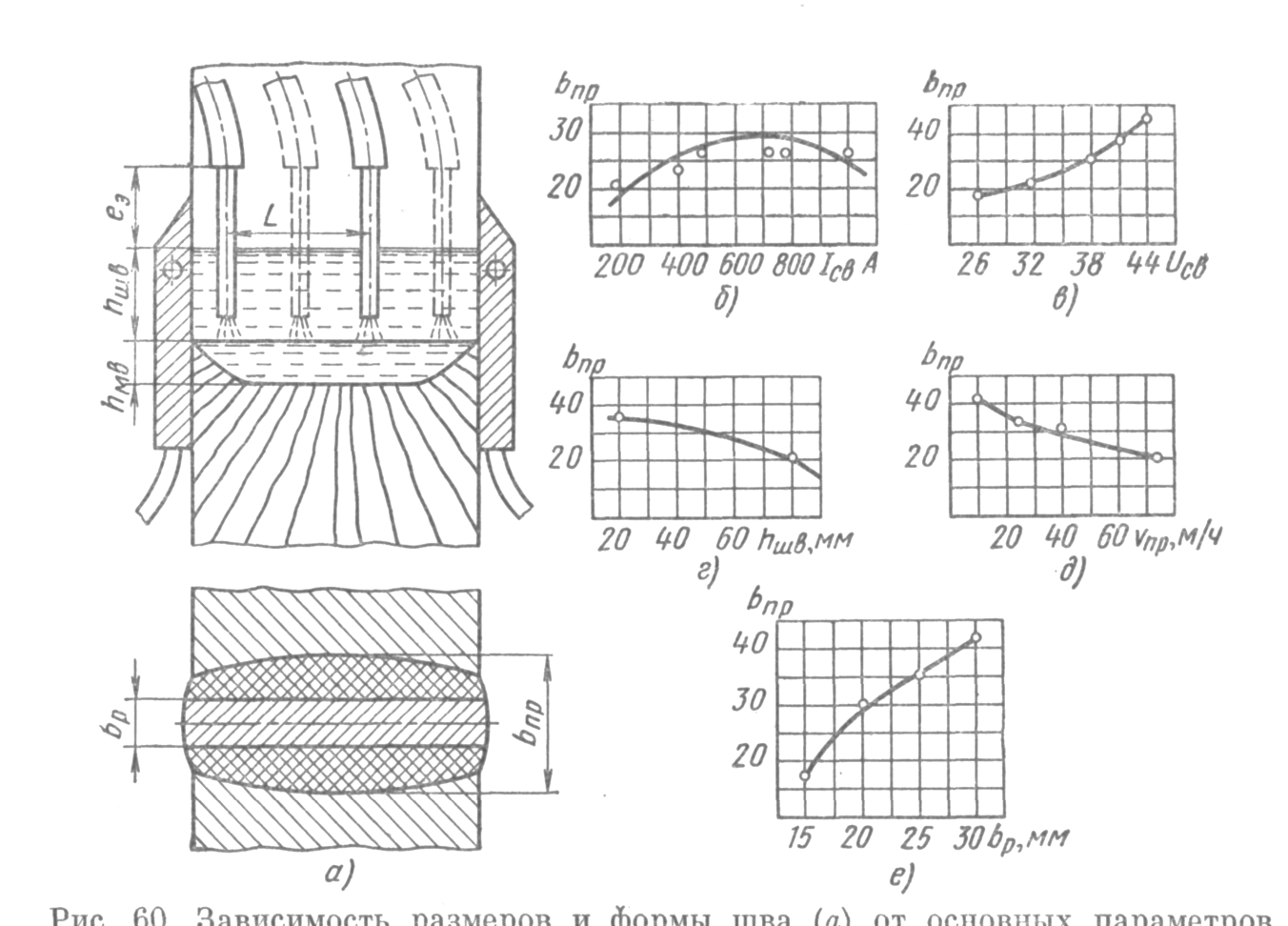

Устойчивость электрошлакового процесса, форма шва и глубина проп-лавления основного металла зависят от параметров режима сварки. К основ-ным параметрам относятся: скорость сварки Vсв, сварочный ток Iсв, скорость подачи электродов Vп.п, напряжение сварки Uсв, толщина металла, приходя-щаяся на один электрод, расстояние между электродами Z. Вспомогательные составляющие режима: зазор между кромками bр, состав флюса, глубина шлаковой ванны hшв, скорость возвратно-поступательных движений элект-рода, его «сухой» вылет lэ, сечение электродов и др. Глубина шлаковой ванны в зависимости от силы сварочного тока изменяется от 25 до 70 мм. Скорость возвратно-поступательного движения электрода 25—40 м/ч. Сухой вылет электрода 60-80 мм. Влияние некоторых параметров режима сварки на ширину провара показано на рис. 60, б — е.

... 500 м/ч) уменьшается расстояние между концом, погруженным в шлаковую ванну электрода, и поверхностью металлической ванны. Высота пласта шлака между концом электрода и металлической ванны уменьшается, т.е. уменьшается его сопротивляемость. Это приводит к повышению тока и дополнительного подогревания ванны и росту температуры шлака, который также ведет к увеличению скорости расплавления эллектрода и роста расстояния между концом электрода и металлической ванны. Ширина шва уменьшается (3.51,д).

С увеличением силы тока увеличивается скорость расплавления элект-рода и растет глубина металлической ванны hм.в. Ширина шва изменяется незначительно (рис. 60, б). Сначала возрастает ширина провара вследствие увеличения тепловой мощности. Дальнейшее увеличение Ісв уменьшает ширину провара, так как возрастает глубина металлической ванны и в шлаковой ванне выделяется меньше теплоты. С увеличением скорости подачи электрода Vпр (обычно составляет 100-500 м/ч) конец электрода погружается в шлаковую ванну более глубоко, уменьшается расстояние между концом, погруженным в шлаковую ванну электрода и поверхностью металлической ванны. Это уменьшает напряжение сварки Uсв, глубину металлической ванны hм.в и ширину шва bпр (рис. 3.51, в и д). Высота слоя шлака между концом электрода и металлической ванны уменьшается, т.е. уменьшается его сопротивляемость. Это приводит к повышению тока и дополнительного подогревания ванны, и росту температуры шлака, который также ведет к увеличению скорости расплавления электрода и росту расстояния между концом электрода и металлической ванны. Ширина шва уменьшается (3.51,д).

Это уменьшает напряжение сварки Uсв, глубину металлической ванны hм.в и ширину шва bпр (рис. 60, в и д). Коэффициент формы шва (формы металлической ванны) ψ= bпр/ hм.в уменьшается с ростом силы тока и повышается с увеличением диаметра электрода и напряжения сварки.

Число электродных проволок, их диаметр и сечение пластинчатых эле-ктродов или плавящихся мундштуков, скорость их подачи и другие параметры выбирают таким образом, чтобы получить скорость и напряжение сварки, обеспечивающие устойчивость процесса и требуемые размеры и форму шва.

Рис. 60 – Зависимость размеров и формы шва (а) от основных параметров электрошлаковой сварки (б — е).Значения параметров сварки за исключением рассматриваемого: Iсв = 600 А; Uпр= 40 м/ч; Ucв= 38-40 В; bp= 20 мм

Напряжение на электроде. Повышение напряжения на шлаковой ван-не значительно увеличивает ширину провара (3.51,в) и рост коэффициента формы металлической ванны. Но чрезмерное повышение напряжения на шлаковой ванне вызывает закипание шлака и нарушение стойкости процесса ЭШС.

Скорость сварки. Увеличение ее достигается за счет увеличения скоро-сти подачи электрода (проволоки) Vпр, тока и уменьшение зазора, при этом возрастает глубина металлической ванны, а ширина шва изменяется по более сложной зависимости и имеет максимум.

Зазор (bр) между сварочными кромками. Увеличение его вызывает рост ширины провара и шва (3.51,е), но приводит к увеличению не обходимого количества металла для заполнения шва и снижает производительность. Уменьшение bр повышает производительность сварки, но это приводит к снижению коэффициенту формы шва, так как при неизменной глубине ванны ширина ее уменьшается, что увеличивает опасность появления горячих трещин в шве.

Сухой вылет электрода.Увеличение его приводит к уменьшению провара, так как при неизменной скорости подачи электроду Ісв уменьшается из-за предварительного нагрева электрода и повышения его сопротивления. Он берется равным 60...70мм.

При ЭШС должно придерживаться равенство мощности, выделяемой в шлаковой ванне, и мощности, необходимой для образования сварочной ванны и шва. Глубина металлической ванны достигает максимума в средней части. Форма и размер ее существенно влияют на качество сварного соединения и определяются режимом сварки.

Электропроводность флюса заметно влияет на глубину металлической ванны и ширину шва. Снижение электропроводности флюса приводит к росту ширины шва и h м.в., в результате чего увеличивается теплота, которая веделя-ется в сварочной ванне.

Количество электродных проволок, их диаметр и сечение пластинча-тых электродов или плавких мундштуков, скорость их подачи и другие па-раметры выбирают таким образом, чтобы получить скорость и напряжение сварки, обеспечивающие стойкость процесса и необходимые размеры и форму шва.

Преимущества способа ЭШС

1) Возможность сварки за один проход металла практически безгранич-ной толщины;

2) не нужно удаления шлака и соответствующей настройки сварочной установки перед сваркой следующего прохода (при автоматической сварке под флюсом);

3) отсутствие операции обработки кромок;

4) для сварки возможно применение одного или нескольких проволоч-ных электродов, или электродов повышенного сечения;

5) относительная простота и возможность автоматизации процесса;

6) высокое качество сварных соединений.

Недостатки способа ЭШС

1) Технически возможна сварка при толщине металла более 16мм, а эко номично выгодно при толщине металла более 40мм;

2) возможна сварка только вертикальных швов;

3) необходимость термической обработки для получения необходимых свойств сварного соединения