Установка карбамидной депарафинизации ГрозНИИ и Грозгипронефтехима

Установка предназначена для получения зимних или арктических дизельных топлив, маловязких масел, а также жидких или мягких парафинов. В качестве сырья на установке используют следующие прямогонные нефтяные фракции: 180—320, 200—320, 180—350, 200—350, 200—375, 240—350 и 325—400 °С. Выходы депарафинированных продуктов (депарафинатов) различны и составляют:

80—82 % (масс.) зимних дизельных топлив с температурой застывания —45 °С из нефтей типа ман-гышлакской или ставропольской парафинистой; 85—88 % (масс.) из нефтей типа ромашкинской или западно-сибирских; 82—85 % (масс.) арктических дизельных топлив с температурой застывания —60 °С: 75—80 % (масс.) трансформаторного или веретенного масла. Общие потери процесса по сырью равны 0,5—0,7 % (масс.). Жидкий или мягкий парафин без дополнительной очистки содержит 95—98 % (масс.) комплексообразующих веществ и 0,5— 2,0 % (масс.) ароматических углеводородов; его можно использовать как сырье для нефтехимического синтеза. Депрессия температуры застывания составляет 25—33 °С, температуры помутнения — 22—27°С [10].

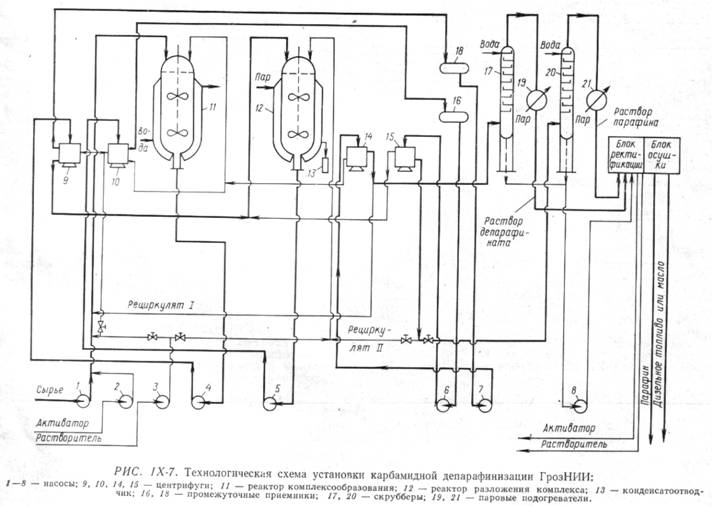

Установка включает следующие основные секции: реакторную, в которой сырье или его бензиновый раствор контактирует с кристаллическим карбами-дом в присутствии активатора (метанола) с образованием комплекса; промывки и разделения на твердую и жидкую фазы, где оба процесса протекают в саморазгружающихся центрифугах (во II или в III ступени центрифугирования); разложения, где комплекс разделяется (разрушается) при нагревании в среде растворителя на кристаллический карбамид и жидкий или мягкий парафин; промывную, в которой метанол и следы карбамида отмывают водой от растворов депарафината и парафина. В схему входят также блоки ректификации,, где регенерируют бензин и метанол (от депарафината, парафина и воды соответственно) для возвращения в процесс, и осушки депарафината и парафина после регенерации растворителя и активатора (показаны условно. Технологическая схема установки представлена на рис. IX-7.

Сырье насосом 1, активатор насосом 2 и (если необходимо понизить вязкость сырья) растворитель (бензин Бр-1) насосом 3 подаются в реактор комплек-сообразования //. Туда же поступает рециркулят I из центрифуг 14 ступени III центрифугирования, представляющий собой часть бензинового раствора депарафнната и 80 "о-ную суспензию (пульну) кристаллического карбамнда в этом растворе. В реакторе 11 при механическом перемешивании протекает реакция комплексообразоваиия. Теплота экзотермического процесса комплексообразоваиия передается через рубашку холодной воде.

Пульпа комплекса в углеводородной среде непрерывно отводится из нижней зоны реактора 11 насосом-/ в центрифуги 9 ступени I, куда для промывки комплекса насосом 3 подастся также растворитель.

Промытый комплекс из центрифуги 9 и частично из центрифуги /,5 ступени 1П поступает в реактор разложения комплекса 12, куда из центрифуг 15 отводится некоторое количество раствора парафина в бензине рециркулят П. В реакторе 12, идентичном по конструкции реактору 11, при механическом перемешивании комплекс разлагается. Для разложения комплекса в рубашку реактора 12 вводится глухой водяной пар.

Карбамидная пульпа в бензиновом растворе парафина из реактора 12 насосом 5 подастся в цснтри-4)уги 10 ступени П, откуда карбамид возвращается в реактор 11.

Раствор депарафината в бензине из центрифуг 9 направляется в промежуточный приемник 18, откуда насосом 7 подается в центрифуги 14 ступени III. Здесь дополнительно отделяется карбамидный комплекс от раствора депарафината, направляемого из этой центрифуги в колонну 17. Колонны 17 и 20 являются скрубберами тарельчатого типа. В колонне 17 от бензинового раствора денарафииата отмывается водой метанол со следами растворенного в нем карбамнда. Раствор парафина в бензине из центрифуг 10 ступени II поступает в промежуточный приемник 16, откуда оп насосом 6 подается в центрифугу 15 ступени III. В центрифуге 15 дополнительно отделяется карбамид от бензинового раствора парафина, направляемого далее в колонну 20. В колонне 20 от бензинового раствора парафина водой отмывается метанол со следами карбампда, растворенного в метаноле.

Водно-метанольный раствор с низа колонн 17 и 20 забирается насосами 8 и направляется в блок ректификации, откуда регенерированный метанол возвращается в процесс, а вода — в колонн],! 17 и 20. С верха колонны 17 выводится раствор деиа-рафппата в бензине и после napossoro подогревателя 19 направляется в блок ректификации. В блок ректификации поступает и раствор парафина в бензине, выходящий с верха колонны 20 ц нагреваемый в паровом подогревателе. Из блока ректификац11н бензин возвращается в процесс, а денарафииат и жидкий или мягкий парафин направляется в блок осушки и далее - в резервуар (или на компаундирование).

Технологический режим установки:

| Продолжительность стадий, мин Комплексообразования промывки и разделения фаз разложения комплекса Температура, °С комплексообразования и промывки комплекса разложения комплекса Кратность реагентов к сырью, % (масс.) карбамид кристаллический активатор бензин на разбавление сырья бензин на разбавление комплекса Расход, кг/т сырья карбамида бензина метанола | 70-85 (70—120):100 2:100 (0—100):100 (140—200):100 1,8—2,0 3,2—3,8 0,02—0,03 |

Надежность процесса в значительной мере зависит от содержания влаги в сырье и растворителе. В случае превышения нормы влагосодержания (0,7— 1,5 % масс. на стадии комплексообразования, 0,2— 0,5 % масс. на стадии промывки и 0,1 % масс. на стадии разложения комплекса) начинается постепенное осаждение, налипание или комкование твердой фазы, закупоривание коммуникаций, насосов и другого оборудования, что ведет к остановке процесса. Избыточную влагу отделяют в электроотделителе, а регенерированный растворитель предварительно отстаивают в резервуаре.

Выходы и качество продуктов, получаемых при депарафинизации дизельных фракций на установке ИНХП АН АзССР и ВНИПИнефти [18]:

| Показатели | Гидроочищенное сырье из сернистых нефтей | Негидроочищенное сырье из мангышлакской нефти | |

| Фракция 190-310°С | Фракция 190-350°С | ||

| Выход, % (масс.) депарафинизированного дизельного топлива жидкого парафина промежуточной фракции | 8-10 9-11 | 14-16 13-15 | 17-18 14-15 |

| Характеристика депарафинизированного дизельного топлива | |||

| Плотность, кг/м3 Пределы выкипания, °С Содержание общей серы, % (масс.) Температура, °С застывания помутнения вспышки Дизельный индекс Цетановое число Кислотность, мг КОН/100 г | 187-355 0,120 -35 -25 0,19 | 177-310 0,040 -40 -18 0,87 | 185-345 0,045 -37 -16 0,87 |

| Характеристика жидкого парафина | |||

| Плотность, кг/м3 Пределы выкипания, °С Температура застывания, °С Содержание, % (масс.) ароматических углеводородов серы комплексообразующих углеводородов н-алканов (в комплексообразующих) | 255-350 0,48 0,050 | 260-322 0,40 0,035 | 256-345 0,45 0,040 99,2 |

Выходы и качество сырья и продуктов, получаемых при депарафинизации дизельных фракцийна установке ГрозНИИ и Грозгипронефтехима [18, 20]:

| Показатели | Фракции ромашкинской нефти | Фракции туймазинской нефти | ||

| 240-350°С | 240-350°С (гидроочищенная) | 200-320°С | 240-350°С | |

| Выход, % (масс.) дизельного топлива жидкого парафина | ||||

| Характеристика сырья | ||||

| Плотность, кг/м3 Температура застывания, °С Цетановое число Содержание, % (масс.) серы комплексообразующих углеводородов | -10 1,32 | -10 0,20 | -25 0,60 | -10 1,10 |

| Характеристика депарафинизированного дизельного топлива | ||||

| Плотность, кг/м3 Температура застывания, °С Цетановое число Содержание серы, %(масс.) | -35 1,40 | -35 0,25 | -46 0,70 | -35 1,15 |

| Характеристика жидкого парафина | ||||

| Плотность, кг/м3 Температура плавления, °С Содержание, % (масс.) ароматических углеводородов комплексообразующих углеводородов н-алканов (в комплексообразующих) | 0,5 75-85 | 0,5 75-85 | 0,5 75-85 | 0,5 75-85 |

Глава X