Тема 1 Управление качеством продукции

Лекция №1

Тема: Системы управления качеством продукции. Прогнозирование и планирование качества продукции

План:

1. Основные термины и определения в управлении качеством продукции

2. Системы управления качеством продукции

3. Основные элементы системы научного управления качеством

4. Прогнозирование и планирование качества продукции

5. Задачи службы технического контроля на производстве

6. Виды и методы технического анализа

Основные термины и определения в управлении качеством продукции

В стандарте ГОСТ 15467-79 «Качество продукции. Термины» даны определения основных терминов по качеству промышленной продукции.

Продукция - овеществленный результат народнохозяйственной деятельности, предназначенной для удовлетворения потребностей.

Продукт - единица промышленной продукции, количество которой характеризуется непрерывной величиной: кг, м, м3 и т. д.

Качество продукции - совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Качество продукции объединяет такие группы свойств, как технические характеристики и параметры, технологичность, надежность, долговечность. Важным свойством качества продукции является трудоемкость ее

изготовления.

Показатель качества продукции - количественная характеристика свойств продукции, входящих в состав ее качества, рассматриваемая применительно к определенным условиям ее создания, эксплуатации или потребления.

Уровень качества продукции - относительная характеристика качества продукции, основанная на сравнении совокупности показателей ее качества с соответствующей совокупностью базовых показателей. Более конкретными показателями качества промышленной продукции являются ее сорт и категория качества.

Сорт продукции - градация продукции определенного вида по одному или нескольким показателям качества, установленная нормативной документацией.

Категория качества продукции - градация продукции определенного вида, установленная при аттестации качества этой продукции в зависимости от уровня качества. В России приняты две категории качества аттестованной продукции: первая и высшая.

Оценка уровня качества продукции - совокупность операций, включающих выбор номенклатуры показателей качества, определение их численных значений, а также значений базовых и относительных показателей с целью обоснования наилучших решений, реализуемых при управлении качеством продукции.

Контроль качества - количественная характеристика свойств продукции, входящих в состав ее качества.

Испытания продукции - экспериментальное определение значений количественных и качественных характеристик свойств продукции в процессе функционирования или имитации условий эксплуатации при оценке этих характеристик или проверке их соответствия установленным требованиям. В зависимости от целей испытаний и свойств продукции их подразделяют на приемочные, приемо-сдаточные, периодические, типовые и др. Как правило, испытания продукции являются частью контроля или аттестации качества продукции.

Аттестация качества продукции - система организационно-технических и экономических мероприятий оценки уровня и качества продукции. Оценка уровня качества, его контроль и аттестация служат управлению качеством продукции.

Управление качеством продукции - постоянный планомерный целенаправленный на всех уровнях управления и стадиях жизненного цикла продукции процесс воздействия на факторы и условия, обеспечивающие создание продукции оптимального с народнохозяйственной точки зрения уровня качества и полноценного ее использования.

Отклонение показателей качества от требуемых норм - брак и дефект.

Брак - дефектная единица продукции или совокупность единиц (партия).

Системы управления качеством продукции

Управление качеством продукции осуществляется реализацией следующих специальных функций:

- прогнозирование потребностей, технического уровня и качества продукции;

- планирование повышения качества продукции;

- нормирование требований к качеству продукции;

- аттестация продукции;

- организация разработки и постановки новой продукции на производство;

- организация метрологического обеспечения;

- организация технологической подготовки производства;

- организация материально-технического обеспечения;

- специальная подготовка и обучение кадров;

- обеспечение стабильности запланированного уровня качества продукции при ее разработке, изготовлении, складировании, транспортировании, сбыте и потреблении (эксплуатации);

- стимулирование повышения качества продукции; ведомственный и государственный контроль качества и испытания продукции;

- государственный надзор за внедрением и соблюдением стандартов, технических условий и состоянием средств измерений;

- правовое обеспечение управления качеством продукции.

Основные элементы системы научного управления качеством

Управление качеством продукции - система мероприятий, обеспечивающая необходимый уровень качества продукции на стадиях разработки, производства и использования, позволяющая постоянно воздействовать на условия и факторы, влияющие на качество продукции.

Система управления качеством продукции действует на всех этапах создания продукта. Она включает мероприятия систематизирующего, организационного, проектировочного, конструкторского, производственного, экономического, контрольного и правового характера.

Эффективное повышение качества продукции требует выполнения ряда действий по планированию и управлению:

- планирование показателей качества,

- изготовления продукции,

- оценки качества изготовленной продукции.

- проверки выполнения заданий по показателям качества,

- определение различия между запланированным уровнем качества и фактически достигнутым,

- разработки мероприятий по ликвидации этого различия,

- реализации намеченных мероприятий.

Прогнозирование и планирование качества продукции

Прогнозирование потребностей, технического уровня и качества продукции - начальная ступень управления качеством продукции.

Внедрение в практику управления качеством прогнозирования технического уровня и качества продукции позволяет решать такие задачи, как планирование создания новой продукции, соответствующей уровню лучших отечественных и мировых достижений или превосходящей этот уровень; повышение показателей качества выпускаемых видов продукции; рациональное использование всех видов ресурсов.

Планирование улучшения качества продукции является логичным завершением его прогнозирования. Прогнозирование позволяет сразу заглянуть на 10-20 лет вперед, а планирование (посредством разработки стандартов) предусматривает постоянное повышение требований к качеству продукции с тем, чтобы в будущем довести эти требования до уровня прогноза.

Планирование улучшения качества продукции - установление в планах обоснованных заданий по выпуску продукции с требуемыми значениями показателей качества на заданный момент времени или в течение планового периода времени.

Целью планирования повышения качества продукции является планомерное обеспечение использования научно-технических, производственных и социально-экономических возможностей для достижения высоких темпов улучшения качества всех видов продукции в интересах повышения эффективности общественного производства, наиболее полного удовлетворения потребностей населения, народного хозяйства, обороны страны и экспорта.

Выбор планируемых конкретных показателей качества и их значений производят на основе анализа технического уровня и качества продукции, требований потребителей и возможностей производства.

Планирование повышения качества продукции осуществляют по следующим основным направлениям:

- создание и освоение в производстве новых видов продукции;

- повышение уровня качества выпускаемой продукции;

- увеличение производства перспективных и наиболее эффективных видов продукции;

- улучшение единичных показателей качества продукции;

- разработка и внедрение государственных, отраслевых и республиканских стандартов и технических условий;

- улучшение показателей качества изготовления продукции.

При планировании качества продукции учитывают особенности производства, самих продуктов, их свойств и условий использования.

Задачи службы технического контроля на производстве

Объекты технического контроля - продукция, процессы ее создания, применения, транспортирования, хранения, а также соответствующая техническая документация.

Важной составляющей технического контроля является контроль качества продукции, который (ГОСТ 16504-81) определяется как контроль количественных и качественных характеристик свойств продукции, их соответствия установленным требованиям.

В зависимости от уровня управления различают государственный, ведомственный и производственный технический контроль.

Для осуществления контроля изготовления продукции надлежащего качества в министерствах (ведомствах) созданы самостоятельные структурные подразделения - инспекции по качеству.

Основная задача инспекции - осуществление контроля выпуска предприятиями продукции в соответствии с действующими стандартами, техническими условиями и другой документацией, а также контроль деятельности ОТК предприятий. Инспекция не только фиксирует нарушение стандартов, но и вправе запрещать отгрузку продукции, изготовленной с отклонениями от нормативно-технической документации. На предприятии технический контроль осуществляет служба (отдел) технического контроля (ОТК).

Главные задачи ОТК - предотвращение выпуска предприятием продукции, не соответствующей требованиям стандартов и технических условий, проектно-конструкторской и технологической документации, а также укрепление производственной дисциплины и повышение ответственности всех звеньев производства за качество выпускаемой продукции.

В функции ОТК входит осуществление входного контроля поступивших на предприятие сырья и материалов, операционный технологический контроль, приемочный контроль готовой продукции.

Для выполнения возложенных обязанностей начальнику ОТК предоставлены следующие права:

- прекращать приемочный контроль продукции, имеющей повторяющиеся дефекты;

- запрещать использование в производстве нестандартного сырья, материалов и инструмента;

- запрещать изготовление продукции на оборудовании, не обеспечивающем соблюдение установленной технологии;

- запрещать реализацию продукции, не принятой ОТК.

Технический контроль осуществляется на стадиях разработки, изготовления, эксплуатации или потребления продукции.

На стадии разработки продукции технический контроль осуществляет проверку правильного учета современных научно-технических достижений и принимаемых по ним технических решений, а также выполнения всех требований разработки согласно стандартам ЕСКД, ЕСТД, ЕСТПП и других основополагающих документов. Комплекс указанных мероприятий называют оценкой технического уровня и качества продукции.

На стадии изготовления продукции технический контроль сводится к контролю качества и состояния технологических процессов. Он должен обладать высокой достоверностью. Эта задача решается научно обоснованным выбором методов и средств контроля.

В процессе изготовления продукции контролируется качество сырья, материалов, обеспечение достигнутых показателей качества продукции при ее внутризаводском транспортировании, хранении, упаковке и отправке потребителю. Контроль технологических процессов главное внимание уделяет проверке соблюдения технологической дисциплины.

Виды и методы технического анализа

По назначению в заводском контроле различают анализы маркировочные и скоростные (экспресс-методы).

Маркировочные анализы выполняют в лаборатории ОТК завода для определения свойств сырья и материалов, поступающих на завод, а также качества готовой продукции. По результатам анализа определяют соответствие продукции установленным нормам (стандартам). Маркировочные анализы должны отличаться высокой точностью, так как они дают объективную оценку результата работы предприятия. К маркировочным анализам относят также арбитражные анализы, которые выполняет в тех случаях, когда потребителем оспаривается квалификация товарной продукции завода. Арбитражные анализы производят теми же методами, что и маркировочные, только более точно, так как вводят дополнительные, операции. Эти анализы осуществляют высококвалифицированные специалисты третьей, незаинтересованной стороны, чаще в лабораториях отраслевых научно-исследовательских институтов.

Скоростные анализы предназначены преимущественно для наблюдения за ходом технологического процесса и осуществляются цеховыми лабораториями. Помимо необходимой точности эти анализы должны отличаться быстротой выполнения. При проведении анализов сырья, материалов, полупродуктов и готовой продукции необходимо точное соблюдение одних и тех же условий, что достигается стандартизацией методов анализа. С развитием промышленности совершенствуются и методы анализа.

Новые методы анализов разрабатывают заводские лаборатории и соответствующие научно-исследовательские институты. В техническом анализе используют химические, физико-химические, физические, органолептические и биологические методы.

Нефтеперерабатывающая и нефтехимическая промышленность вырабатывает самые разнообразные продукты. Требования ко всем этим продуктам исключительно разнообразны и диктуются постоянно изменяющимися условиями применения или эксплуатации того или иного конкретного нефтепродукта.

Основная задача технического анализа - наиболее полно и четко охарактеризовать необходимые химические, физические и эксплуатационные свойства конечных продуктов производства с учетом специфических особенностей их назначения и применения. Не менее важной задачей технического анализа является производственно-технологическая оценка исходного сырья: сырой нефти, дистиллятных и остаточных нефтяных продуктов, природных, попутных и промышленных углеводородных газов. В задачи технического анализа в нефтеперерабатывающей промышленности входит также определение состава и свойств катализаторов, технической воды и ряда вспомогательных материалов и реагентов.

В техническом анализе перечисленных выше весьма разнообразных продуктов применяются следующие способы, методы и приемы исследования.

Химические, использующие классические приемы качественного и количественного анализа.

Физические: определение плотности, теплоты сгорания; вязкости, температуры плавления, температуры застывания, температуры кипения; определение характеристик смазок и битумов (пенетрация, дуктильность); разнообразные методы разделения (экстракция, перегонка, ректификация, кристаллизация и др.).

Физико-химические: колориметрия, потенциометрическое титрование, нефелометрия, рефрактометрия, спектроскопия, газовая и жидкостная хроматография.

Специальные методы определения различных эксплуатационных свойств или состава анализируемого продукта. К этой группе следует отнести такие методы анализа и испытания, которые как бы моделируют обстановку и условия, в которых используется тот или иной нефтепродукт, и фиксируют его поведение в этих условиях: определение моторных свойств жидкого топлива (октановое число, цетановое число, сортность), химической стабильности топлив и масел в условиях ускоренного окисления и некоторые другие.

Для проведения анализов и установления качества нефтепродуктов всеми указанными методами созданы многочисленные и разнообразные приборы и установки.

Контрольные вопросы:

1. Какие вы знаете основные термины и определения в управлении качеством продукции?

2. Реализацией каких функций осуществляется управление качеством продукции?

3. Дайте определение понятию управление качеством продукции.

4. Каких действий по планированию и управлению требует эффективное повышение качества продукции?

5. Для чего необходимо прогнозирование потребностей, технического уровня и качества продукции?

6. Что является целью планирования повышения качества продукции?

7. Каковы основные направления планирования повышения качества продукции?

8. Назовите объекты технического контроля.

9. Назовите главные задачи ОТК.

10. Какие вы знаете методы технического анализа?

Тема 2 Анализ газов

Лекция 2

Тема: Общие сведения о свойствах газов. Отбор пробы газа

План:

1. Общие сведения о свойствах газов

2. Методы анализа газов

3. Отбор пробы газа

Общие сведения о свойствах газов

В природе в нормальных условиях (при комнатной температуре и атмосферном давлении) сравнительно немногие химические вещества находятся в газообразном состоянии. К газообразным простым веществам принадлежат: водород, кислород, азот, фтор, хлор и газы из элементов VIII группы таблицы Д.И. Менделеева.

Остальные газообразные вещества состоят из двух и более элементов (окись углерода, двуокись углерода, фосген, метилхлорид и др.). Водород образует газообразные вещества со многими элементами. Почти со всеми неметаллами водород дает газообразные соединения, большинство из которых обладает неприятным запахом (аммиак, сероводород, фтористый водород, хлористый водород и др.). Некоторые из этих соединений (арсин) легко распадаются с выделением водорода. Другие, более устойчивые распадаются при нагревании (метан). Встречаются гидриды неметаллов, которые легко растворяются в воде и дают кислую (сероводород, хлористый водород, фтористый водород), или щелочную (аммиак) реакцию. Многие из них обладают восстановительной способностью (сероводород). Некоторые гидриды легко окисляются, загораясь на воздухе.

С такими элементами, как углерод и бор, водород дает несколько газообразных соединений (углеводороды и бораны). Наибольшее значение имеют углеводороды состава CnH2n+2, CnH2n , CnH2n-2. В молекулах углеводородов общей формулы CnH2n имеется постоянное соотношение между числом атомов водорода и углерода, тогда как по мере увеличения числа углеродных атомов в молекуле предельных углеводородов относительное содержание водорода уменьшается.

Все углеводородные газы горят на воздухе, образуя пламя различной яркости. Метан, в котором 25% водорода, горит на воздухе светящимся пламенем, а ацетилен, содержащий 7,9% водорода, горит коптящим пламенем. Копоть вызывается избыточным количеством углерода в молекуле, а чтобы ее избежать, следует пользоваться особыми горелками, в которых сгорание осуществляется при избытке воздуха.

Природные и попутные нефтяные газы, так же как и газы, получающиеся в различных процессах переработки нефтяного сырья, представляют собой смеси углеводородов. Их состав зависит от происхождения. Основным компонентом сухих природных газов является метан. В состав попутных нефтяных газов, помимо метана, входят и другие предельные углеводороды С2 - С5, а также небольшие количества азота, инертных газов, диоксида углерода и, в случае сернистых нефтей, сероводорода.

Нефтезаводские газы образуются при термических и каталитических процессах переработки продуктов перегонки нефти. Из них наиболее часто встречаются газы каталитического крекинга, пиролиза, риформинга и коксования тяжелых нефтепродуктов. Эти газы отличаются сравнительно высоким содержанием непредельных углеводородов: этилена, пропилена и бутенов, - суммарное содержание которых достигает в отдельных случаях 40%. Искусственные газы, получаемые в результате термической переработки углей и сланцев, содержат водород, метан, оксид углерода, непредельные углеводороды (от этилена до бутенов), а также диоксид углерода, кислород и азот. Эти газы, различные по калорийности, используются в качестве топлива.

Газы безостаточной газификации (генераторный, водяной и др.) состоят из оксида углерода, водорода, азота и ряда примесей. В перечисленных природных и искусственных газовых смесях азот, водород, кислород, оксид углерода, воздух и углеводородные газы плохо растворяются в воде. Их растворимость при давлении 760мм.рт.ст. и температуре 200С в 1 литре воды не превышает, как правило, 1 литра и несколько больше при 00С.

Неуглеводородные газы: диоксид углерода, диоксид серы, сероводород и аммиак – обладают значительной растворимостью в воде; это их свойство необходимо учитывать при анализе газовых смесей, в состав которых входят перечисленные компоненты.

Методы анализа газов

Методы анализа газов разнообразны и основаны на химических и физических свойствах газов.

Термохимический метод газового анализа основан на измерении теплового эффекта химической реакции, вискозиметрический – на измерении вязкости газов, денсиметрический – на измерении плотности газов, сорбционный – на определении адсорбции или десорбции анализируемого компонента газовой смеси.

Для определения плотности применяются несколько методов:

- подсчет плотности газа по его составу;

- непосредственное взвешивание определенного объема газа и такого же объема воздуха при атмосферном давлении и комнатной температуре в газовых пикнометрах;

- эффузиометром, где измеряется время истечения в атмосферу через отверстие малого диаметра равных объемов газа и воздуха, находящихся при одинаковом давлении.

Для количественного анализа газовых смесей наиболее часто применяют газообъемный (волюмометрический) метод, основанный на измерении сокращения объема пробы газа при поглощении отдельных составных частей жидкими и твердыми поглотителями.

Волюмометрические методы газового анализа применимы при сравнительно высоких концентрациях газов в смеси. Для определения малых концентраций увеличенный объем исследуемой пробы газа пропускают через соответствующий поглотительный раствор и в зависимости от протекающей реакции определяют избыток реактива. Интенсивность окрашивания и др. Титрованием избытка поглотительного раствора можно также определить весьма малые концентрации.

На этом принципе разработаны приборы – титрометрические газоанализаторы.

Для анализа многокомпонентных газовых смесей, не поддающихся химическому разделению, например смесей углеводородов или инертных газов, применяют конденсационные, а также сорбционные методы. Конденсационные методы основаны на конденсации анализируемой газовой смеси при низких температурах, например, при температуре жидкого воздуха; смесь затем подвергают разгонке.

Широкое распространение получил метод хроматографического анализа, основанный на адсорбции веществ каким-либо сорбентом (смеси углеводородов, инертных газов и др.) и их последующей фракционированной десорбции. В процессе десорбции вытесняются более легкие, а затем более тяжелые компоненты, концентрация которых может быть определена, например, по теплопроводности.

Весьма точные результаты дает интерферометрический метод анализа газов, основанный на различии коэффициентов преломления газов.

Отбор пробы газа

Для отбора пробы газа из производственных аппаратов и трубопроводов применяются стеклянные аспираторы, газовые пипетки, газометры с гидравлическим затвором, сухие газометры. Сосуды шарообразной формы и реже резиновые баллоны. Выбор емкости зависит от количества и состава газа и от давления в системе.

Из емкостей и газопроводов пробу газа отбирают в большинстве случаев в аспираторы и газовые пипетки.

Аспиратор – это прибор, состоящий из двух склянок с боковыми тубусами. Тубусы соединены между собой резиновым шлангом, на середине которого имеется винтовой зажим. Одна из склянок снабжена стеклянным краном и служит для забора газа, другая является напорной уравнительной склянкой. Так как многие газы растворимы в воде, то в качестве напорной жидкости применяют насыщенный раствор поваренной соли, подкисленный соляной кислотой, или 10%-ный раствор серной кислоты, который подкрашивают метиловым оранжевым.

В зависимости от вместимости бутыли в аспиратор можно набрать до 15 литров газа. В газовые пипетки набирают 100 – 500мл газа.

Газовые смеси, содержащие легкорастворимые в воде компоненты, отбирают в сухие газометры. Сухой газометр представляет собой двухгорловую или одногорловую склянку с двумя отводами и кранами. Перед применением сухой газометр проверяют на герметичность.

Для отбора больших количеств газа применяют бутыли из толстостенного стекла. Эти бутыли снабжены резиновой пробкой с тремя отверстиями: через одно из них на тройнике к газометру присоединен манометр, в другое вставляется термометр, а третье служит для забора и выпуска газа.

Иногда для переноса и отбора проб используют резиновые баллоны: камеры футбольного меча, шары-зонды, прорезиненные подушки и т.д. Перед отбором пробы резиновые баллоны продувают исследуемым газом не менее 4 – 5 раз. Баллон с отобранным газом закрывается специальным краном или зажимом. Резиновые баллоны имеют ограниченное применение из-за газопроницаемости резины и способности ее к химическому взаимодействию с некоторыми газами.

Контрольные вопросы:

1. Какие вы знаете свойства газов?

2. Перечислите методы анализа газов.

3. На чем основан термохимический метод газового анализа?

4. На чем основан вискозиметрический метод газового анализа?

5. На чем основании денсиметрический метод газового анализа?

6. Какими способами можно определить плотность газов?

7. На чем основан сорбционный метод газового анализа?

8. На чем основан волюмометрический метод газового анализа?

9. На чем основах хроматографический метод газового анализа?

10. Какие приборы применяют для отбора газов?

Лабораторная работа 1

Тема: Определение состава сухого газа на хроматографе, расшифровка хроматограммы

Цель: Познакомиться с методом хроматографического анализа газовых смесей, научиться расшифровывать хроматограммы

Теоретические основы

Физико-химическая сущность любого хроматографического метода анализа газовых смесей состоит в селективной сорбции отдельных компонентов смеси твердыми или жидкими поглотителями с последующей их раздельной десорбцией при помощи инертного к данному сорбенту газа-носителя.

Анализ проводится в трубках (колонках), наполненных сорбентом. Анализируемый газ вводится в колонку через дозаторы в потоке газа-носителя. Так как газ-носитель инертен к веществу сорбента, то он не задерживаясь, выходит из колонки. А компоненты исследуемой газовой смеси, обладая различным сродством к сорбенту, распределяются по длине колонки на отдельные зоны в порядке уменьшения своих сорбционных свойств.

Существует несколько разновидностей хроматографического анализа: газовая (подвижная фаза газ) и жидкостная (подвижная фаза жидкость). Газовая хроматография в свою очередь разделяется на газоадсорбционную и газожидкостную.

В газоадсорбционной хроматографии подвижной фазой является инертный газ (гелий, азот, водород, аргон, углекислый газ), а неподвижной – твердое пористое вещество (активный уголь, силикагель, активный оксид алюминия, цеолиты). Газоадсорбционная хроматография основана на различной склонности компонентов газовой смеси к адсорбции на данном адсорбенте.

На практике наибольшее применение находит газожидкостная хроматография. В газожидкостной хроматографии неподвижной фазой служит нелетучая жидкость, распределенная по поверхности твердого носителя в виде жидкой пленки. Этот вид хроматографии основан на различной растворимости компонентов газовой смеси в жидкой неподвижной фазе. Газ-носитель в первую очередь будет захватывать вещества с наименьшей растворимостью в жидком сорбенте.

Определение состава сухого газа проводится на хроматографе.

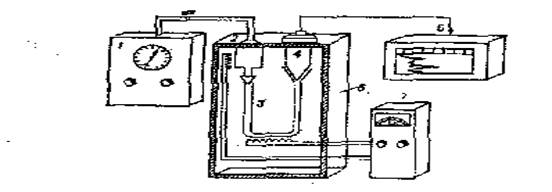

|

Рисунок 1 Общая схема хроматографа

1-источник подвижной фазы; 2-дозатор; 3-колонка; 4-детектор; 5-потенциометр; 6-термостат; 7-терморегулятор

Из источника подвижной фазы 1 очищенный от примесей газ-носитель через дроссель поступает в хроматографическую колонку 3. В дозирующее устройство 2 в газообразном или жидком состоянии вводится анализируемая смесь. Она подхватывается газом-носителем и также поступает в хроматографическую колонку. Разделенные компоненты анализируемой смеси вместе с газом-носителем выходят из колонки через детектор 4.

Детектор – прибор, с помощью которого в газе-носителе обнаруживаются компоненты разделяемой смеси. Фиксируемые детектором те или иные физические параметры газа на выходе из колонки преобразуются в нем в электрические сигналы, которые регистрируются самопишущим потенциометром 5. На диаграммной бумаге потенциометра вычерчивается кривая, состоящая из чередующихся пиков. Эта кривая называется хроматограммой.

Для поддержания заданной постоянной температуры во время проведения анализа колонка, дозирующее устройство и детектор помещены в термостат 6, который обогревается электрической спиралью от терморегулятора 7.

Порядок выполнения работы

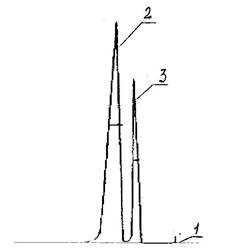

Типовая хроматограмма (рисунок 2) состоит из серии пиков. По форме пик напоминает треугольник, одна из сторон которого соответствует концентрации компонента, возрастающей до максимума (вершина треугольника), а другая – убывающей до минимума.

Рисунок 2 Типовая хроматограмма

Отсчет ведется от базовой (нулевой) прямой линии 1. Эта линия вычерчивается при выходе из колонки чистого газа-носителя. Пик 2 характеризует выход азота, а пик 3 – выход кислорода. Для нахождения количественного состава анализируемой смеси газов используют зависимость между содержанием данного компонента в смеси и геометрическими размерами соответствующего ему пика на хроматограмме. Чаще всего количественную оценку хроматограммы производят по площади пиков.

Для этого от нулевой линии 1 до максимумов пиков 2 и 3 измеряются высоты h1 и h2 (в мм). На половине высот пиков проводят линии, параллельные базовой, и измеряют длины отрезков, ограниченных сторонами пиков 2 и 3. Измеренные отрезки будут являться шириной пиков 2 и 3. Обозначим ширину пика 2 - а1, а ширину пика 3 - а2.

Кроме того, при подсчете содержания компонентов в анализируемой смеси необходимо еще вводить специальные коэффициенты, учитывающие чувствительность детекторов к отдельным компонентам газовой смеси.

k1 для азота – 2,03; k2 для кислорода – 2,14.

Определяем площади пиков для азота и кислорода, а также общую площадь, мм2

Определяем содержание азота и кислорода в анализируемой смеси, %

Сделать вывод о составе анализируемой смеси.

Контрольные вопросы:

1. В чем заключается физико-химическая сущность любого хроматографического метода?

2. Какие вы знаете разновидности хроматографического анализа?

3. На чем основана газоадсорбционная хроматография?

4. На чем основана газожидкостная хроматография?

5. Принцип действия хроматографа.

6. Методика расчета хроматограмм по площади пиков.

Лабораторная работа 2

Тема: Определение плотности газа методом взвешивания

Цель: Определить плотность газа методом взвешивания

Приборы: газовый пикнометр; вакуум-насос; аналитические весы.

Теоретические основы

Плотность – масса единицы объема газа, выражаемая в кг/м3 (кг/л, г/мл). Знание плотности газа необходимо при эксплуатации газовых месторождений, при контроле работы отдельных газовых установок, где требуется определить массу или объем газа, при различных технических расчетах, а также для подсчета состава двух- или многокомпонентного газа. Наряду с этим для характеристики газа иногда еще пользуются понятием относительной плотности газа по воздуху, которая представляет собой отношение массы газа к массе такого же объема воздуха при одинаковых условиях. Относительная плотность - величина безразмерная, показывающая, насколько газ легче или тяжелее воздуха, масса которого принята за единицу.

По относительной плотности газа легко подсчитать массу1л газа в граммах, умножая значение относительной плотности на 1,293, т.е. на плотность сухого воздуха в кг/м3 или г/л при 00С и 760мм.рт.ст.

Определение плотности газа ведется в газовом пикнометре, который представляет собой круглодонную колбу из довольно толстого стекла вместимостью не менее 150мл с одним или двумя капиллярными кранами.

Метод заключается в непосредственном взвешивании определенного объема газа и воздуха при атмосферном давлении и комнатной температуре.

Порядок выполнения работы

Сухой пикнометр с одним краном помещают в мешочек из ткани и присоединяют открытым краном к вакуум-насосу. В течение 10 мин откачивают из пикнометра воздух (или газ), следя за показаниями вакуумметра. Разница в высоте ртути в обоих коленах вакуумметра не должна быть более 1мм. Закрывают кран, отсоединяют пикнометр от вакуум-насоса и взвешивают его на аналитических весах. Затем открывают кран для наполнения пикнометра воздухом и взвешивают его на аналитических весах. Затем открывают кран для наполнения пикнометра воздухом и взвешивают его с воздухом. Снова в течение 10 мин откачивают воздух из пикнометра и взвешивают его. Пикнометр считается герметичным, если в обоих случаях его вес без воздуха окажется одинаковым. В противном случае следует промыть и вновь смазать кран пикнометра и повторить откачку и взвешивание. Эвакуированный пикнометр присоединяют к пипетке или аспиратору с газом, предварительно открыв на них кран. Медленно открывают кран пикнометра и перепускают в него газ с помощью уравнительной склянки до тех пор, пока уровень жидкости в пипетке и уравнительной склянке не станет одинаковым.

Плотность подсчитывается по формуле

где  – плотность газа, г/л (кг/м3);

– плотность газа, г/л (кг/м3);

– масса пикнометра с газом, определенная путем взвешивания, г;

– масса пикнометра с газом, определенная путем взвешивания, г;

– масса пикнометра с воздухом, определенная путем взвешивания, г;

– масса пикнометра с воздухом, определенная путем взвешивания, г;

G – масса эвакуированного пикнометра, определенная путем взвешивания, г.

Контрольные вопросы:

1. Дайте определение плотности.

2. Для чего необходимо знание плотности газа?

3. В чем заключается сущность метода определения плотности газа методом взвешивания?

4. Какой прибор используется для определения плотности газа?

Тема 3 Анализ нефти

Лекция 3

Тема: Основные показатели, характеризующие состав и свойства нефти

План:

1. Минимальная программа исследования состава и свойств нефти

2. Расширенн