Возможности контроллеров

Конвертерное отделение

Переработка ванадиевого чугуна в конвертерном цехе осуществляется по двухстадийной схеме ("дуплекс-процесс") с получением стали, микролегированной ванадием, и товарного ванадиевого шлака с содержанием 16-28% V2O5.

На первой стадии процесса проводится деванадация с получением ванадиевого шлака и углеродистого полупродукта с содержанием 3,0% С, 0,03% V и минимальным остаточным содержанием примесей (кремния, марганца, титана, фосфора и серы ). Технология переработки ванадиевого чугуна характеризуется низкими температурами процесса, что достигается путем присадки в конвертер охладителя (прокатная окалина). Степень перехода ванадия из чугуна в шлак превышает 85%.

На второй стадии, в другом конвертере, проводится продувка углеродистого полупродукта на сталь малошлаковым процессом с использованием до 8-10 % чистого от примесей оборотного металлолома.

В результате двухстадийной технологии переработки чугуна в конвертерном цехе выплавляется первородная сталь без внесения каких-либо нежелательных примесей из металлолома.

При переработке обычного передельного чугуна конвертерная сталь выплавляется традиционным LD- процессом.

Новые технологии

Технология нанесения шлакового гарнисажа на футеровку конвертера позволяет повысить стойкость футеровки конвертеров.

В конвертерном производстве комбината разработана и внедрена технология нанесения гарнисажа шлаком, сформированным в процессе плавки, на футеровку конвертера после слива стали путем раздува шлака азотом.

Использование данной технологии позволило повысить стойкость футеровки конвертеров в 2001 году, в сравнении с 2000 годом, на 50%.

Применение огнеупоров. Разработана схема футеровки стальковшей, позволяющая в условиях комбината с малой толщиной футеровки снизить тепловые потери через нее при использовании периклазоуглеродистых огнеупоров.

Внедрены ремонтные массы для восстановления локальных повреждений футеровки с использованием специального стенда поворота ковша.

Разработана конструкция стыковочной воронки погружного стакана с дозатором. Новое решение обеспечивает плотную стыковку стаканов и позволяет оперативно ликвидировать подтеки металла в случае их появления.

После конвертора сталь необходимо очистить от серы. Для этого применяют установку – десульфурация. На специальной машине подвозятся необходимые компоненты (оксиды кальция и магния), которые поступают в промежуточные бункеры, а часть реагентов поступает в суточные бункеры (запас реагентов на одни сутки). Далее эти реагенты поступают, с помощью пневматики, для продувки стали.

Сама установка состоит из колпаковой телеги, которая отъезжает при смене ковшей со сталью (а также для замены фурмы) и подъезжает для продувки. В ней установлена фурма, через которую и дуют оксидами кальция и магния (в соотношении 4:1). После десульфурации осуществляется скачивание шлака из ковша.

Для предотвращения пылеобразования в зоне нахождения людей, к фурме подводится аспирация, для удаления вредной пыли, которая впоследствии отправляется в специальный бункер и потом вывозится на самосвалах.

Далее сталь вновь продувают в конверторе.

После сталь отправляется в отделение МНЛЗ. Там марка стали окончательно доводится в установках печь-ковш (в ковши подают проволоку и ферросплавы, а потом разогревают при помощи дуговой печи).

Обработка стали на установках "печь-ковш" позволяет:

- обеспечить однородность химического состава и температуры стали в ковше;

- обеспечить серийную разливку металла на МНЛЗ;

- снизить расход ферросплавов.

Флокеночувствительные стали (рельсовая, колёсобандажная, трубные и др.) для снижения содержания водорода, азота и кислорода, обеспечения чистоты стали по неметаллическим включениям подвергаются вакуумированию на RH-вакууматоре. Предусмотрена продувка аргоном в сталеразливочном ковше и модифицирование порошковой проволокой после вакуумирования. Содержание газов в стали после обработки [Н] - менее 1,5 ppm, активный [О] - 8,0 - 8,5 ppm.

МНЛЗ № 1 (четырёхручьевая) - отливка колёсобандажного металла в заготовки круглого сечения, рельсового металла и стали марок специального назначения (шарикоподшипниковых, легированных и т.д.) в заготовки прямоугольного сечения.

МНЛЗ № 2 (комбинированная двух- и четырёхручьевая) - отливка слябовых заготовок и блюмовых заготовок для производства трубной заготовки.

MНЛЗ №3 (двухручьевая) - отливка фасонных заготовок сечением для универсально-балочного стана. Кроме того, имеется возможность отливки прямоугольных заготовок максимальным сечением.

МНЛЗ №4 (двухручьевая) - отливка слябовых заготовок.

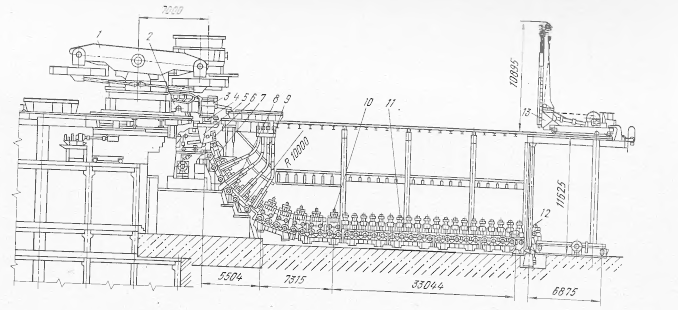

Общий вид криволинейной двухручьевойслябовой МНЛЗ конструкции Уралмашзавода показан на рис. 2. В состав машины входит поворотный сталеразливочный стенд 7 для двух ковшей, обеспечивающий разливку методом "плавка на плавку", тележка 2 для подачи и подъема промежуточного ковша 3, медный водоохлаждаемый кристаллизатор 4, снабженный механизмом качания 5, две секции 6 и 7 неприводной роликовой проводки, роликовые секции 8 радиального участка тянущеправильного устройства (ТПУ), направляющие 9 для подъема и опускания роликовых секций 8, приводные роликовые секции 10 и 11 криволинейного и горизонтального участков ТПУ, механизм 12 разъединения затравки со слитком, машина 13 для ввода затравки в кристаллизатор. Выходящий из роликов тянуще-правильного устройства слиток поступает на приемный рольганг, над которым на эстакаде установлена машина для газовой резки слитка на заготовки (слябы) мерной длины. По отводящему рольгангу слябы выдаются к крану-перекладчику с клещевыми захватами, укладываются на рольганг-тележку и передаются на транспортно-отделочную линию для последующей резки, огневой зачистки, маркировки и штабелирования.

Рис. 2. Криволинейная МНЛЗ конструкции Уралмашзавода (МНЛЗ №2)

Для производства сортовых заготовок применяют криволинейные MHЛ3 с числом ручьев 4—8. На криволинейном участке машины слитки удерживаются в неприводных роликовых направляющих. Для вытягивания слитка в каждом ручье служит тянуще-правильная машина, имеющая обычно три верхних приводных валка, прижимаемые к слитку гидроцилиндрами.

Вакууматор — технологическая установка для вакуумирования стали. Типы вакууматоров: - циркуляционного рафинирования (используется инертный газ аргон, для премешивания жидкого расплава стали); - порцевогорафинрования; - ковшевой с донной продувкой аргоном.

Устройство

Состоит из вакуумной камеры, вакуумного насоса. Также могут быть устройства для подачи материалов в вакуумируемый металл, для вдувания нейтральных газов, кислорода.

Установка Печь-ковш обеспечивает выполнение следующих технологических операций:

1. Электродуговой нагрев металла в ковше до температуры 1660-1700°C (для последующей обработки на вакууматоре) со скоростью 5°C/мин;

2. Автоматический дозированный ввод в металл твердых добавок с целью его раскисления, легирования, модифицирования в заданных пределах;

3. Автоматический контроль химического состава и температуры жидкого металла с помощью устройства автоматического замера температуры и отбора проб;

4. Продувку жидкой стали аргоном через донные пористые пробки, а также в аварийных ситуациях через сводовуюаргонную фурму;

5. Ввод через окно в жидкий металл порошковой и алюминиевой катанки с помощью трайбаппарата;

6. Ввод углеродсодержащих порошков путем инжекции в струе сжатого воздуха.

Контроллеры SIMATIC S7

Возможности контроллеров

Функции, поддерживаемые контроллерами SIMATIC S7-300, существенно упрощают процессы разработки и отладки прикладных программ, диагностики и поиска неисправностей при эксплуатации готовой системы автоматизации.

Высокое быстродействие и поддержка математических операций для эффективной обработки данных.

Удобная настройка параметров с общими инструментами для всех модулей контроллера.

Автоматический обмен данными между операционной системой контроллера и приборами и система человеко-машинного интерфейса с использованием общей базы проекта.

Непрерывный мониторинг системы для выявления ошибок и отказов с помощью диагностических функций, встроенных в операционную систему центрального процессора.

Журнал диагностических сообщений с метками даты и времени.

Защита паролем прикладной программы и данных от их модификации и копирования.

Назначение контроллеров SIMATIC S7- 300

S7-300 – это универсальный модульный программируемый контроллер для решения задач автоматического управления низкой и средней степени сложности. Эффективному применению контроллеров способствует наличие широкой гаммы центральных процессоров, модулей ввода-вывода дискретных и аналоговых сигналов, функциональных и коммуникационных модулей, модулей блоков питания и интерфейсных модулей.

Области применения контроллеров:

- автоматизация машин специального назначения

- автоматизацию текстильных и упаковочных машин

- автоматизацию машиностроительного оборудования

- автоматизацию оборудования для производства технических средств управления и электротехнической аппаратуры;

- построение систем автоматического регулирования и позиционирован

- автоматизированные измерительные установки

- в автомобильной промышленности, машино- и станкостроении

- для управления конвейерами

- в обрабатывающей промышленности

- в системах управления пассажирским транспортом

- в системах материально-технического обеспечения

Основные типы применяемых модулей:

PS - блоки питания, служащие для преобразования переменного напряжения 120/230 В или постоянного тока напряжением 24/48/60/110 В в необходимые для питания станции напряжения.

CPU - центральные процессоры — модули, отличающиеся от функциональных или интерфейсных большей производительностью, большим объёмом памяти, наличием встроенных входов-выходов и специальных функций, встроенными коммуникационными интерфейсами.

SM - cигнальные модули, предназначены для ввода и вывода дискретных и аналоговых сигналов.

CP - коммуникационные процессоры, предназначены для включения в различные типы промышленных сетей.

FM - функциональные модули, решающие отдельные типовые задачи автоматизации, позволяют разгрузить центральный процессор. Функциональные модули снабжены встроенным микропроцессором и способны выполнять возложенные на них функции даже в случае остановки центрального процессора программируемого контроллера.

IM - интерфейсные модули, позволяют объединить несколько стоек, составляющих одну станцию.

В диагностике различают параметризуемые и непараметризуемые диагностические сообщения.

Параметризуемые диагностические сообщения вы будете получать только в том случае, если вы разблокировали диагностику при параметризации. Параметризация выполняется в блоке параметров ’’Diagnostics [Диагностика]” в STEP 7.

Непараметризуемые диагностические сообщения всегда подготавливаются цифровым модулем независимо от того, разблокирована диагностика или нет.