Санация номенклатуры товаров

Фирмы должны поддерживать как можно более низкий уровень запасов товаров определенной номенклатуры при условии сохранения высокого уровня обслуживания и оптимального времени поставок с учетом множества дополнительных условий.

При решении проблемы номенклатуры товаров необходимо регулярно изучать номенклатуру и проверять, возможно ли изъятие отдельных товаров или групп товаров. Одним из важных критериев служит низкий уровень доходов с оборота.

Одним из наиболее известных методов санации номенклатуры товаров является Парето-анализ или АВС метод - способ нормирования и контроля за состоянием запасов, заключающийся в разбиении номенклатуры товаров на три подмножества А, В и С. Алгоритм разбиения следующий. Подсчитывается общий оборот номенклатуры N товаров за определенный период. Сумма оборота делится на общее количество товаров в номенклатуре N, в результате чего выводится показатель среднего оборота Р на одну позицию номенклатуры N. Все товары, оборот которых в 6 и более раз превышает Р, включаются в подмножество А. В подмножество С включаются все товары, оборот которых в 2 и более раза меньше Р. Все остальные товары включаются в подмножество В (см. табл. 8.1).

Таблица 8.1.

Анализ товарооборота

| Товар | Годовой оборот | Оборот, % | Общий оборот | Общий оборот, % |

| 8,936 | 29,4 | 8,936 | 29,4 | |

| 6,322 | 20,8 | 15,258 | 50,2 | |

| 3,010 | 9,9 | 22,621 | 74,4 | |

| ... | ... | ... | ... | ... |

| 0,437 | 1,4 | 30,401 | 100,0 | |

| 30,401 | 100,0 |

Анализ товарооборота

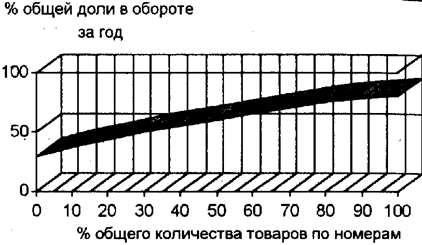

Из Парето-анализа вытекает правило 20/80. Установлено, что в большинстве производственных и торговых фирм примерно 75% стоимости запасов охватывает около 10% наименований номенклатуры (подмножество А), 20% стоимости - соответственно 25% наименований (подмножество В), 5% стоимости - 65% наименований (подмножество С), в многих случаях оказывается, что 20% наиболее ходовых товаров из ассортимента дают около 80% оборота. На нашем примере это:

А - наиболее ходовые товары (первые два товара с долей в обороте 50,2%);

B - средне ходовые товары (пять товаров с долей в обороте 43,8%);

C - товары ограниченного спроса (последние три товара с долей в обороте 6,0%).

Объектом санации номенклатуры товаров должны стать в первую очередь товары класса С (если только они не находятся в начале своего жизненного цикла и не ожидается рост их оборота до уровня товаров класса В или А). Следует проверить, могут ли быть изъяты последние три товара класса С. Возможно, что товары с низкой долей в обороте вносят заметный вклад в общую прибыль из-за относительно высокого уровня прибыли. Если разница в прибыли между товарами велика, то, согласно Парето-анализу, следует обратиться к критерию “вклад в прибыль”.

Поскольку для проблем управления производством запас выступает как “ловчая сеть”, переход к реальным структурным изменениям, направленным на улучшение деятельности фирмы, осложняется.

Идеальная модель очевидна: налаженная, надежная организация и производство осуществляется только при наличии потребностей. При получении заказов выпускаются единичные серии и товары в своем продвижении не встречают помех. Таким образом запасы и время их продвижения сводятся к минимуму, а уровень обслуживания потребителей повышается (концепция “как раз вовремя”).

СИСТЕМЫ УПРАВЛЕНИЯ ЗАПАСАМИ

Существует множество систем управления запасами. Ответить на вопрос о применения той или иной системы можно, когда заказан товар в определенном количестве (под заказом подразумевается направление заявки поставщику, а также отдача распоряжений в отдел производства продукции).

Рассмотрим такие основные системы управления запасами, как системы заказа, MRP-1, MRP-2 и Kanban.

|

Рис. 8.4. Парето - анализ

Система заказа

Система заказа представляет собой достаточно простые правила наполнения запасов как закупаемыми, так и производимыми товарами. Наиболее употребима так называемая ВQ-система. При снижении уровня запаса В автоматически дозаказывается твердо установленное количество Q.

Одно из преимуществ системы заказа заключается в простоте механизма ее действия. Один из недостатков - заказ производится без изучения ожидаемой потребности. Может оказаться, что после того, как сделан заказ, потребность в товаре не возникает. Или наоборот: спрос все возрастает и не может быть удовлетворен имеющимся в наличии запасом. С этой проблемой реже приходится сталкиваться, когда речь идет о наиболее употребляемых универсальных дешевых товарах (болты, гайки и т.п.). Данная система применима также для управления запасом дорогостоящих товаров. В таких случаях коммерческий интерес вынуждает осуществлять поставки из запаса, при этом совершенно невозможно предсказать ожидаемый спрос.

Система заказа с твердо установленным количеством заказанного применяется по критерию минимума суммы затрат на запас с учетом затрат на заказ.

Под затратами на заказ в случае закупок понимаются затраты на персонал покупателя и затраты на обработку заказа при получении оплаты. В случае заказа на большие партии товаров часто делаются скидки.

Под затратами на заказ на производство продукции понимаются затраты при начале производства продукции, затраты на персонал, занятый планированием и подготовкой работы, и затраты на обработку заказа. На практике довольно сложно выразить все эти затраты количественно.

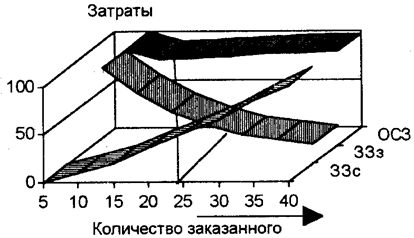

Чем выше количество заказанного, тем выше средний (серийный) запас и тем выше затраты на запас. Вместе с тем чем выше количество заказанного, тем меньше заказов размещается и тем ниже общая сумма затрат на заказ. На рис. 8.5 отображена связь между количеством заказанного и общей суммой затрат.

|

Рис. 8.5.Определение оптимального размера заказа (EOQ)

где ОСЗ - общая сумма затрат;

ЗЗз - затраты на заказ;

ЗЗс- затраты на запас.

Оптимальный размер заказа (Economic Order Quantity) - объем партии поставки товаров, отгружаемый поставщиком по заказу потребителя и обеспечивающий для потребителя минимальное значение суммы двух составляющих - транспортно-заготовительных расходов и затрат на формирование и хранение запасов.

Формула для расчета EOQ известна как формула Кампа.

Система заказа применяется в управлении запасами:

- товаров, на которые невозможно определить текущий спрос, но наличие запасов которых на складе имеет важное значение (запасные части для механизма станков; конечная продукция в условиях непредсказуемости рынка, когда требуются очень короткие сроки поставок);

- дешевых универсальных товаров, затраты на формирование и хранение запасов которых относительно низкие вследствие невысокой ренты, небольшого риска и требуемого пространства;

- товаров, потребность в которых сложно отделить от потребности в конечной продукции. Речь идет, в частности, о не дискретной продукции, например, глина, и товарах с непостоянным процентом списывания.

Система планирования потребности в материалах (МRP-1)

Отличие системы MRP-1 (Material Requirements Planning) от системы заказов заключается в том, что производство, а также приобретение комплектующих планируется, исходя из потребностей в конечном продукте. Принцип, на котором базируется система MRP-1, достаточно прост - исходной точкой является предсказуемый или известный спрос на конечную продукцию. Потребность в полуфабрикатах, запасных частях и закупаемых комплектующих и других составных частях конечного продукта рассчитывается на основе определенной программы производства конечного продукта.

Брутто-потребность в закупаемых частях и полуфабрикатах переводится в нетто-потребность, при этом учитывается:

• наличный запас;

• заказанные закупаемые части / уже запланированное производство полуфабрикатов,

• предназначенный для предыдущей серии продукции заказ (предназначенный для чего-либо другого).

Нетто-потребность округляется в большую сторону по отношению к приведенному минимуму заказов или размерам партии товаров.

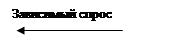

Когда рассчитывается нетто-потребность, исходя из спроса на конечную продукцию (например, автомобили), она, в свою очередь, используется для определения потребности в запасных частях и закупаемых комплектующих (обода, шины и т.п.). Сначала рассчитывается брутто, а затем и нетто потребность. Аналогично просчитываются все уровни поштучного списка. Сборка конечной продукции из производимых самостоятельно полуфабрикатов и комплектующих закрепляется в списках (рис. 8.6).

С этим списком сверяются при проведении расчетов, исходя из установленного времени поставок конечного продукта, определяют брутто-потребность (количество и промежуток времени) в полуфабрикатах и закупаемых комплектующих. При этом должны быть известны время на производство полуфабрикатов и время поставок закупаемых комплектующих. На основании данных расчетов нетто-потребностей составляются временные заказы на продукцию и заказы на покупку.

MRP-1 позволяет согласовывать и оперативно корректировать планы и действия снабженческих, производственных и сбытовых структур фирмы с возникающих изменений. Планы снабжения, производства и сбыта в MRP-1 могут согласовываться в средне- и долгосрочной перспективе; обеспечивается также текущее регулирование и контроль использования производственных запасов.

|

|

| |

|

Рис. 8.6. Связь между зависимым и независимым спросом (поштучный список).

Информационное обеспечение системы MRP-1 включает:

данные плана производства (в специфицированной номенклатуре и на определенную дату);

файл материалов (формируемый на основе плана производства и включающий специфицированные наименования необходимых материалов (сырье, детали, сборочные единицы) с указанием их количества в расчете на единицу готовой продукции);

файл запасов (данные по необходимым для выполнения плана производства материальным ресурсам, как по имеющимся на складе, так и заказанным, но еще не поставленным; по срокам выполнения заказов и др.).

Формализация принятия решений в системе производится с помощью различных методов исследования операций. На основе математических моделей, информационного и программного обеспечения имеется возможность решать ряд задач, в том числе расчета потребности в сырье и материалах, формирования графика производства и др.

Основные принципы MRP-1 просты и для простого в сборке товара умещается на маленьком листке бумаги. Но когда речь идет о комплексной продукции и о широком ассортименте товаров, практически невозможно отследить количество информации, которое необходимо просчитать. Нельзя это сделать и в случае, если планируемый спрос на конечную продукцию претерпевает непредвиденные изменения. А также, когда необходимо рассчитать последовательность в спросе на полуфабрикаты и закупаемые части. Необходимая эффективность функционирования системы может быть достигнута лишь на основе использования компьютеров.

Система MRP-1 требует значительных затрат на подготовку первичных данных и предъявляет повышенные требования к степени их точности. Система, ориентированная в первую очередь на решение задач материального учета и расчета потребности в сырье и материалах, не обеспечивает достаточно полного набора данных о других факторах производственного процесса. Эти и другие недостатки системы обусловили необходимость ее совершенствования, разработку новой системы, известной под названием MRP-2 (Manufacturing Resources Planning). Система MRP-2 позволяет расширить сферу использования за счет обеспечения возможности стратегического планирования и учета необходимых мощностей.

Система MRP-1 применяется в управлении запасами:

• полуфабрикатов и запасных частей, потребность в которых напрямую зависит от спроса на конечную продукцию;

• товаров из штучного списка, требующих компьютерную обработку.

Система MRP-2

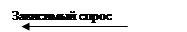

Система MRP-2 отличается от MRP-1 не уровнем развития технологии, а степенью гибкости управления и номенклатурой функций. MRP-2 включает функции системы MRP-1, например, планирование потребности в сырье и комплектующих, а также ряд новых функций, не свойственных системе MRP-1 (автоматизированное проектирование, управление технологическими процессами и др.). Функциональная схема MRP-2 показана на рис. 8.7.

Решение задач расчета потребности в сырье и комплектующих в системе решается совместно с задачами прогнозирования, контроля за состоянием запасов и др. При решении задач прогнозирования осуществляется разработка прогноза потребности в сырье и материалах раздельно по приоритетным и не приоритетным заказам, анализ возможных сроков выполнения заказов и уровней запасов с учетом затрат на формирование и хранение запасов; качества обслуживания потребителей, ретроспективный анализ ситуаций с целью выбора оптимальной стратегии прогнозирования по каждому виду сырья и материалов.

При решении задач управления запасами в MRP-2 производится обработка и корректировка всей информации о приходе, движении и расходе сырья и материалов, учет запасов, выбор индивидуальных стратегий контроля и пополнения запасов в разрезе каждой номенклатуры сырья и материалов, в том числе по АВС методу, выдача сообщений о приближении запасов к точке заказа.

В системе широко применяются методы имитационного моделирования. В программное обеспечение системы MRP-2 входят планирование поставок средств производства, расчет графика производства, контроль деятельности производственных структур, управление сбытом готовой продукции и закупками сырья. Имеются также функции прогнозирования, электронного обмена данными, получения финансовой отчетности.

У системы MRP-2 значительно более короткий срок окупаемости по сравнению с MRP-1, она может быть внедрена за более короткое время. По данным проведенных в США исследований, применение системы MRP-2 позволяет сократить объем запасов в среднем на 17% в стоимостном выражении, уменьшить затраты на закупку сырья на 7%, повысить уровень рентабельности производства.

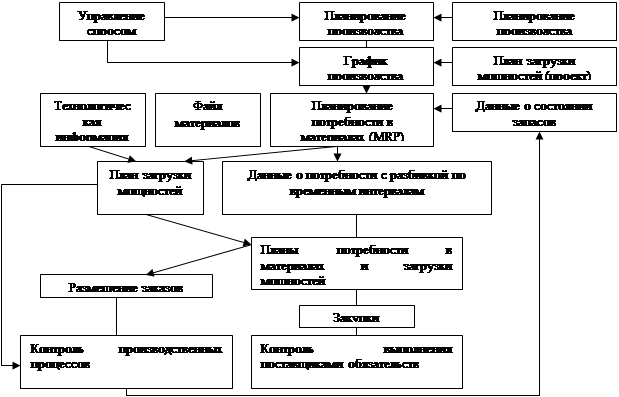

Система MRP-1 является примером так называемого “внешнего” управления: планирование осуществляется отделом планирования и доводится до подразделений производства и закупок. Способность системы к саморегулированию минимальна. Если в ходе реализации плана возникают непредвиденные ситуации, то на них трудно гибко отреагировать.

Этого не происходит, если отдел управления обеспечивает планирование лишь основных направлений, в том числе поставки конечного продукта, или стратегическое планирование с минимальной степенью детализации. Оперативное управление передается исполняющим отделам в рамках сфер их компетенции. Таким образом достигается необходимая гибкость управления. На рис. 8.9 видна разница между внешним и внутренним управлением на примере четырех групп товаров.

|

Рис. 8.7. Функциональная схема системы MRP-2

|

Рис. 8.8. Внутреннее и внешнее управление

Децентрализация функций управления повышает гибкость, поскольку можно определить состояние дел на данный момент. Это важно в случаях, когда планирование зависит от многих вариаций и когда требуется высокий уровень гибкости. Примером внутреннего управления является система Kanban, разработанная и впервые в мире практически реализованная на заводах корпорации Toyota (Япония).

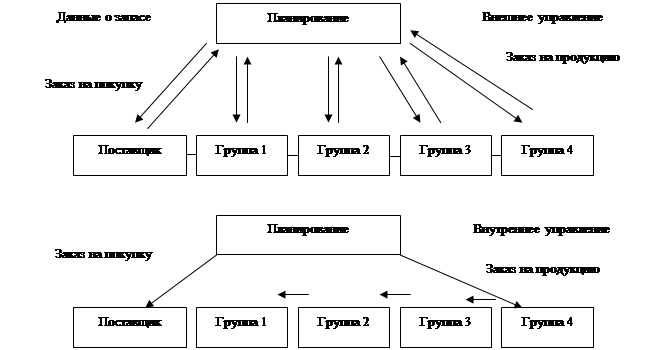

Система Kanban

При работе по системе Kanban подразделение-изготовитель не имеет законченного плана и графика. Он жестко связан не с общим планом, а конкретным заказом подразделения-потребителя, оптимизирует свою работу в пределах этого заказа. Конкретный график производства на декаду и месяц отсутствует. Система функционирует по принципу прямого пополнения запаса, но при очень небольшом размере серии запаса.

|

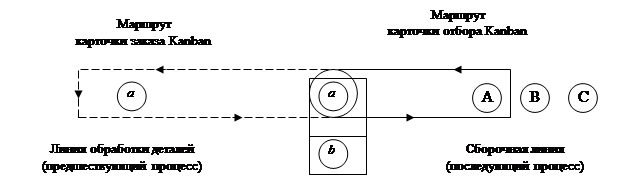

Рис. 8.9. Схема движения карточек Kanban

График производства фактически формируется обращением карточек Kanban (рис. 8.9), так как до снятия карточки отбора Kanban (рис. 8.10) графика фактически не было.

Обращение карточек отбора и карточек заказа Kanban (рис. 8.10) рассмотрим на следующем примере.

На конвейерной линии изготовляется продукция А. Элементы, необходимые для сборки (детали а) изготовляются на предшествующем участке производства. Детали а складируются в стандартные контейнеры вдоль конвейера. Размер запасов поддерживается на минимальном уровне. К контейнерам с деталями прикрепляются карточки заказа Kanban. Подразделение-потребитель приступает к обработке полуфабрикатов и достает их из нужного контейнера. Рабочий с конвейерной линии, изготовляющей продукцию А, прибывает на место изготовления детали а с карточкой заказа и забирает необходимое количество деталей а. Затем он доставляет полученные детали на линию сборки вместе с карточкой отбора. Оставленные карточки заказа фактически формируют заказ на изготовление новых деталей.

| Склад Стеллаж № 5Е215 | Шифр Изделия А2-15 | Предшествующий участок | ||

| Номер Изделия 35670S07 | Ковка В-2 | |||

| Наименование Изделия | Ведущее зубчатое Колесо | Последующий Участок | ||

| Модель Автомобиля | S´50BC | |||

Вместимость тары Вместимость тары | Тип тары | Номер выпуска | Механическая обработка m-6 | |

| В | 4/8 | |||

Рис. 8.10. Карточка отбора Kanban

| Склад Стеллаж № F26-18 | Шифр Изделия А5-34 | Участок механической обработки SB-8 |

| Номер Изделия 56790-321 | ||

| Наименование Изделия | Коленчатый вал | |

| Модель Автомобиля | S´50BC-150 |

Рис. 8.11 Карточка заказа Kanban

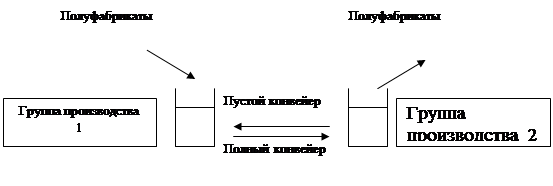

Таким образом канбан функционирует как заказ-купон на продукцию и позволяет наиболее полно реализовать принцип “точно вовремя” (рис. 8.12). Производство комплектующих напрямую связано с реальной потребностью, нет необходимости в планировании и в большом объеме бумажной работы. Подразделение-изготовитель имеет возможность действовать гибко. Производство находится в состоянии постоянной настройки, его корректировка идет в зависимости от изменений конъюнктуры рынка.

|

Рис. 8.12. Функционирование системы Kanban

В случае территориальной удаленности поставщиков карточка заказа заменяется на сообщение по интегрированной информационной системе. Очевидно, что данный принцип предъявляет высокие требования по отношению к цепочке “потребитель-поставщик” и к логистической системе поставщика.

Система Kanban предполагает специфический подход к выбору и оценке поставщиков, основанный на работе с узким кругом поставщиков, отбираемых по их способности гарантировать поставку “точно вовремя” комплектующих изделий. При этом количество поставщиков сокращается в 2 и более раза, а с оставшимися поставщиками устанавливаются длительные связи. Головная фирма оказывает поставщикам помощь, направленную в первую очередь на повышение качества поставляемой ими продукции.

Практическое применение системы Kanban дает фирмам значительный эффект. Высокая конкурентоспособность японских товаров в первую очередь обусловлена применением идей и методов системы Kanban. Анализ опыта ряда фирм Западной Европы, внедривших систему Kanban, показывает, что она дает возможность уменьшить производственные запасы на 50%, товарные - на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества продукции.

Система Kanban применяется при управлении запасами товаров:

• с коротким периодом поставок или производства, вывоз которых отличается большой гибкостью как в количестве, так и в компоновке. При этом предъявляются высокие требования к надежности сроков поставок (производства);

• небольшого размера, помещенных в контейнеры как промежуточный запас на рабочем месте.

Система ОРТ

Система ОРТ (Optimised Production Technology) является системой организации производства и снабжения. Система это фактически компьютеризованный вариант системы Kanban с той разницей, что ОРТ предотвращает возникновение узких мест в цепи “снабжение-производство-сбыт”, а Kanban позволяет эффективно устранять уже возникшие узкие места. Основным принципом системы ОРТ является выявление в производстве узких мест, так называемых “критических ресурсов”. В качестве критических ресурсов могут выступать запасы сырья и материалов, машины и оборудование, технологические процессы, персонал. От эффективности использования критических ресурсов зависит эффективность экономической системы в целом, в то время как интенсификация использования остальных ресурсов, называемых некритическими, на развитии системы практически не сказывается.

Эффект системы ОРТ заключается в увеличении выхода готовой продукции, снижении производственных и транспортных издержек, уменьшении запасов незавершенного производства, сокращении производственного цикла, снижении потребности в складских и производственных площадях, повышении ритмичности изготовленной продукции заказчику.