Структура интеллектуальных датчиков

Введение

В промышленном производстве все большее значение приобретает возможность оперативного доступа к достоверной и точной информации из любой точки управления производством, поскольку это определяющим образом влияет на эффективность работы предприятия, включая производительность труда, качество и конкурентоспособность выпускаемой продукции.

Эта проблема решается, путем создания интегрированной многоуровневой распределенной АСУ. Рассмотрим современную концепцию АСУ производством подробнее.

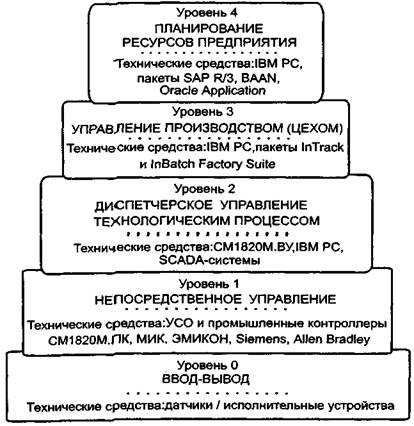

Интегрированная система автоматизации предприятия может быть представлена в виде 5-уровневой пирамиды.

Нижний, нулевой уровень системы включает набор датчиков и исполнительных устройств, встраиваемых в конструктивные узлы технологического оборудования и предназначенных для сбора первичной информации и реализации исполнительных воздействий. Этот уровень называется уровнем I/O (ввода-вывода).

Следующий, первый уровень служит для непосредственного автоматического управления технологическими процессами с помощью различных УСО и ПК. Этот уровень получил наименование control (непосредственное управление).

Второй уровень, названный SCADA (Supervisory Control and Data Acquisition - сбор данных и диспетчерское управление), предназначен для отображения (или визуализации) данных в производственном процессе и оперативного комплексного управления различными агрегатами, в том числе и с участием диспетчерского персонала.

Третий уровень MES (Manufacturing Execution System) - средства управления производством — выполняет упорядоченную обработку информации о ходе изготовления продукции в различных цехах, обеспечивает управление качеством, а также является источником необходимой информации в реальном времени для верхнего уровня управления предприятием.

Четвертый, верхний уровень управления определяется как MRP (Manufacturing Resource Planning) и ERP (Enterprise Resource Planning) - планирование ресурсов предприятия. В России системы этого уровня больше известны под именем АСУП (автоматизированные системы управления предприятием). Они предназначены для автоматизации планирования производства и финансовой деятельности, снабжения и продаж, анализа и прогнозирования и т.д. Наиболее известные системы этого уровня предлагаются компаниями SAP, Oracle, BAAN и др.

Эту модель комплексной автоматизации предприятия можно упрощать, объединяя любые два соседних уровня, но принципиально подход остается одинаковым.

Основные задачи управления решаются на нижних уровнях системы, что позволяет повысить реактивность системы и разгрузить вычислительную сеть от передачи излишней информации. На верхние уровни управления возлагаются только те задачи, для выполнения которых вычислительные средства нижних уровней не приспособлены, например, отображение текущего состояния автоматизируемого производства.

Рис. 1.Уровни интегрированной системы автоматизации производства

Детализируем теперь основные задачи, решаемые на различных уровнях управления.

Первый уровень (управление агрегатом) характеризуется следующими показателями:

• предельно высокой реактивностью режимов реального времени;

• предельной надежностью (на уровне надежности основного оборудования);

• возможностью встраивания в основное оборудование;

• функциональной полнотой модулей УСО;

• возможностью автономной работы при отказах комплексов управления верхних уровней;

• возможностью функционирования в цеховых условиях.

В промышленные контроллеры загружаются программы и данные из ЭВМ второго уровня, уставки, обеспечивающие координацию и управление агрегатом по критериям оптимальности управления технологическим процессом в целом, выполняется вывод на второй уровень управления служебной, диагностической и оперативной информации, т. е. данных о состоянии агрегата, технологического процесса.

Особенность обмена информацией между первым и вторым уровнями состоит в высокой степени регулярности. Необходимость обмена информацией в темпе реального процесса накладывает достаточно жесткие ограничения на этот режим. В данном случае применимы режимы обмена, соответствующие локальным промышленным сетям, которые в настоящее время выполняются в стандартах Bitbus, Profibus и т.п. Первый уровень управления реализуется, например, на промышленных контроллерах СМ1820М.ПК, Allen-Bradley, ЭМИКОН, МИК, СИКОН и др.

Второй уровень управления должен обеспечивать:

• диспетчерское наблюдение за технологическим процессом по его графическому отображению на экране в реальном масштабе времени;

• расчет и выбор законов управления, настроек и уставок, соответствующих заданным показателям качества управления и текущим (или прогнозным) параметрам объекта управления;

• хранение и дистанционную загрузку управляющих программ в ПК;

• оперативное сопровождение моделей объектов управления типа «агрегат», «технологический процесс», корректировку моделей по результатам обработки информации от первого уровня;

• синхронизацию и устойчивую работу систем типа «агрегат» для группового управления технологическим оборудованием;

• ведение единой базы данных технологического процесса (реальное время);

• контроль работоспособности оборудования первого уровня, реконфигурацию комплекса для выбранного режима работы (в том числе переход на резервную схему в случае отказа отдельных элементов);

• связь с третьим уровнем.

Отвечая этим требованиям, ЭВМ на втором уровне управления должны иметь достаточно высокую производительность как при решении задач в реальном времени, так и при обработке графической информации, обеспечивая работу в реальном времени с базами данных среднего объема и с расширенным набором интеллектуальных видеотерминалов. Второй уровень управления реализуется на базе специализированных промышленных УВК, например СМ1820М.ВУ, или в ряде случаев на базе ПЭВМ типа IBM PC. Диспетчерский интерфейс реализуется SCADA-системами, например широко известным пакетом In Touch фирмы Wonderware.

Машины второго уровня должны объединяться в однородную локальную сеть предприятия (типа Ethernet) с выходом на третий уровень управления.

Третий уровень характеризуется необходимостью решения задач оперативной упорядоченной обработки первичной информации из цеха и передачи этой информации на верхний уровень планирования ресурсов предприятия. Решение этих задач на данном уровне управления обеспечивает оптимизацию управления ресурсами цеха как единого организационно-технологического объекта по заданиям, поступающим с верхнего уровня, и при оперативном учете текущих параметров, определяющих состояние объекта управления. Эти требования удовлетворяются ПЭВМ типа IBM PC или в СМ ЭВМ моделями мегамини-ЭВМ СМ17ХХ. Сегодня решение этих задач возлагается обычно на серверы в локальных сетях предприятия. Задачи, решаемые на четвертом уровне (планирование ресурсов предприятия), в аспекте требований, предъявляемых к ЭВМ, отличаются главным образом повышенными требованиями к ресурсам (например, для ведения единой интегрированной - централизованной или распределенной, однородной или неоднородной — базы данных, планирования и диспетчирования на уровне предприятия в целом, автоматизации обработки информации в основных и вспомогательных административно-хозяйственных подразделениях предприятия: бухгалтерский учет, материально-техническое снабжение и т.п.). Обычно для решения задач данного уровня выбирают универсальные ЭВМ, а также многопроцессорные системы повышенной производительности. Вычислительная сеть предприятия может подключаться к региональным (протокол Х.25) и

глобальным (протокол TCP/IP) сетям в соответствии со стандартами взаимосвязи

открытых систем.

Исторически сложилось так, что верхний (четвертый) уровень(АСУП) и нижние три (АСУТП) развивались независимо друг от друга; фактически отсутствовал достаточно интеллектуальный интерфейс, который бы их объединял. Это обстоятельство на современном уровне развития промышленности стало тормозящим фактором. Для эффективной работы производственного предприятия и для принятия на верхнем уровне как стратегических, так и тактических решений требуется интеграция всех систем управления производством.

Возможности систем управления производством во многом определяются составом и функциями комплекса инструментальных программных средств, предназначенного для построения автоматизированных систем управления технологическими процессами и для интеграции их как с системами управления производством верхнего уровня, так и со средствами управления нижнего уровня (датчики, исполнительные механизмы и др).·Использование такого инструментария обеспечивает возможность создания интегрированных сквозных систем управления производством в реальном масштабе времени.

Важной причиной появления на рынке инструментальных систем для решения задач комплексной автоматизации является низкая эффективность традиционного и необходимость структурированного подхода к построению интегрированных систем управления производством.

Недостатки традиционного построения АСУТП:

•множество интерфейсов, сложность и запутанность связей между объектами;

• несовместимость форматов данных и структуры сообщений;

• сложность внесения изменений, что может вызвать переработку большого объема программ.

Преимущества структурированного подхода:

• нормализация данных;

• стандартные формы сообщений;

• гибкие средства интеграции приложений, включая АСУП.

Такой модульный структурированный подход к построению АСУТП обеспечивает возможность эффективной модернизации системы, облегчает внесение в нее изменений, что в совокупности гарантирует защиту ранее вложенных инвестиций и уменьшение стоимости управления.

Лекция 1

Особенности использования интеллектуальных датчиков.

В последние годы за датчиками, в которые встроен микропроцессор, закрепилось название «интеллектуальные датчики». Интеллектуальные приборы используется не только для простейших, фиксированных в нем вычислительных преобразований значений измеряемой величины но и могут являться многофункциональными программируемыми измерительным средствами, имеющим интерфейсы к типовым полевым сетям.

Интеллектуальные датчики выполняют кроме процесса измерения, преобразования измеряемых сигналов в типовые аналоговые и цифровые значения, самодиагностику своей работы, дистанционную настройку диапазона измерения, первичную обработку измерительной информации, иногда еще ряд достаточно простых, типовых алгоритмов контроля и управления. Они имеют интерфейсы к стандартным/типовым полевым цифровым сетям, что делает их совместимыми с практически любыми современными средствами автоматизации, и позволяет информационно общаться с этими средствами и получать питание от блоков питания этих средств. По сути, указанный здесь класс измерительных средств, именуемый «современные интеллектуальные датчики», объединяет в себе функции датчика и ряд функций контроллера и изменяет всю структуру нижнего уровня систем автоматизации производства.

Такие датчики уже нашли в передовых странах широчайшее применение на предприятиях всех отраслей промышленности, а существующая тенденция их развития не оставляет сомнения в технической и экономической перспективности их использования.

Кратко сопоставим современные интеллектуальные датчики с обычными, традиционными датчиками.

1.Технические особенности использования современных интеллектуальных датчиков:

1.1.Резкое уменьшение искажений измерительной информации на пути от датчика к контроллеру, т. к. вместо низковольтного аналогового сигнала по кабелю, соединяющему датчики с контроллером, идут цифровые сигналы, на которые электрические и магнитные промышленные помехи оказывают несравнимо меньшее влияние.

1.2.Увеличение надежности измерения за счет самодиагностики датчиков, т. к. каждый датчик сам оперативно сообщает оператору факт и тип возникающего нарушения, тем самым, исключая использование для управления некачественных и/или недостоверных измерений.

1.3.Возможность использования принципов измерения, требующих достаточно сложной вычислительной обработки выходных сигналов сенсора, но имеющих ряд преимуществ перед традиционно используемыми принципами измерения по точности, стабильности показаний, простоте установки и обслуживания датчика в процессе его эксплуатации.

1.4.Возможность построения мультисенсорных датчиков, в которых преобразователь получает и перерабатывает сигналы ряда однотипных или разнотипных чувствительных элементов.

1.5.Возможность проведения всей необходимой первичной переработки измерительной информации в датчике и выдачи им искомого текущего значения измеряемой величины в заданных единицах измерения.

1.6.Возможность передачи в систему автоматизации не только текущего значения измеряемой величины, но и добавочных сигналов о выходе его за пределы заданных норм, а также возможность передачи по сети не каждого текущего измеряемого значения, а только изменившегося по сравнению с предыдущим значения, или вышедшего за пределы заданных норм значения, или значения, требующего управляющего воздействия.

1.7.Наличие в датчике базы данных для хранения значений измеряемой величины за заданный длительный интервал времени.

1.8.Возможность дистанционно с пульта оператора в оперативном режиме выбирать диапазон измерения датчика.

1.9.Возможность, путем программирования работы датчика на достаточно простом технологическом языке, реализовывать в нем простые алгоритмы регулирования, программного управления, блокировок механизмов.

1.10.Возможность строить достаточно простые цепи регулирования, программного управления, блокировок на самом нижнем уровне управления из трех компонентов: интеллектуальных датчиков, полевой сети и интеллектуальных исполнительных механизмов, не загружая этими вычислительными операциями контроллеры, что позволяет использовать мощность контроллеров для реализации в них достаточно сложных и совершенных алгоритмов управления.

2.Экономические аспекты использования современных интеллектуальных датчиков:

2.1.Следует отметить, что стоимость современных интеллектуальных датчиков превышает стоимость обычных датчиков, поэтому первоначальные затраты Заказчиков возрастают.

2.2.Уменьшается стоимость их установки и обслуживания за время эксплуатации (см. выше пункт 1.3), а увеличение стабильности их работы приводит к экономии за счет более редких поверочных испытаний.

2.3.Снижаются потери на производстве, вызванные использованием для управления неточных и неверных показаний датчиков (см. выше пункт 1.2).

2.4.Экономия возникает в стоимости кабельных линий, соединяющих измерительные средства с контроллерами, т. к. к одной шине можно подсоединить от 8-ми до порядка 100 датчиков.

2.5.Есть экономия в стоимости контроллеров, т. к. не требуется включать в них блоки ввода.

2.6.При применении на взрывоопасных производствах полевых сетей Profibus PA или Foundation Fieldbus HI возникает экономия из-за уменьшения (или исключения) барьеров искробезопасности.

Лекция 2

Структура интеллектуальных датчиков

Современные интеллектуальные датчики имеют многовариантную блочную структуру. Основными блоками являются чувствительный элемент (сенсор) и преобразователь. В одном датчике может иметься ряд сенсоров, взаимодействующих с одним преобразователем. Добавочным блоком может являться местный показывающий прибор.

Сенсор имеет обычно множество вариантов исполнения, рассчитанных на разные свойства измеряемой и окружающей сред и разную конструкцию объекта измерения:

-варианты арматуры (корпуса сенсора) под разные давления, температуры, воздействия и помехи;

-варианты материалов арматуры, контактирующих с измеряемой средой, под обычную, химически агрессивную, абразивную и другие среды;

-варианты исполнения сенсора под обычную, гигиеническую, взрывоопасную среды;

-варианты соединения сенсора с конструкцией объекта измерения типа фланцевой, вафельной, резьбовой и т. д..

Преобразователь может быть компактно объединен с сенсором в одном конструктиве, а может исполняться в отдельном конструктиве и размещаться рядом или на небольшой дистанции от сенсора.

Сам преобразователь, как минимум, состоит из программируемого микропроцессора с оперативным и постоянным модулями памяти, аналого-цифрового преобразователя, сетевого контроллера связи с типовыми полевыми сетями. Обычно он также имеет ряд вариантов исполнения:

-варианты корпуса преобразователя под разные свойства окружающей среды и разные имеющиеся внешние помехи;

-варианты питания прибора по наличию блока питания в нем или питанию его от постороннего источника через полевую сеть;

-варианты выходных сигналов преобразователя по числу, по параметрам, по коммуникационным возможностям связи с различными полевыми сетями.

Очень важно, что большинство производителей комплектуют датчики из сочетания разных вариантов сенсоров одного метода измерения с разными вариантами преобразователей, рассчитанных на работу с данной серией сенсоров. Благодаря этому удается наиболее точно и полно удовлетворять отдельным конкретным требованиям к приборам. Следует иметь в виду, что подобная, весьма технически рациональная гибкость построения датчиков, в то же время, не позволяет, в ряде случаев, дать оценку стоимости прибора без детального анализа выбранных вариантов составляющих его блоков.

Сам преобразователь в последнее время также начинает свободно комплектоваться из отдельных модулей, благодаря применению в нем

стандартной открытой магистрально-модульной архитектуры. Одним из таких стандартов для средств измерительной техники является стандарт ШЕЕ 1155 на VXIbus (VMEbus eXtention for Instruments), который есть расширение стандарта VMEbus, применяемого в промышленной автоматике.

VXIbus имеет:

-менеджера ресурсов;

-локальную 32-х битную шину, объединяющую модули, размещенные в одном каркасе;

-дополнительную аналоговую шину и шину идентификации;

-конструктивную опору на механический стандарт "Евромеханика".

Модули, поддерживающие стандарт, процессорно и технологически независимы; а в одном каркасе может размещаться до 21 модуля VXIbus.

Почти все модули VXIbus могут использоваться в VMEbus структурах и все модули VMEbus могут использоваться в VXIbus структурах, но должны поддерживаться стандартными для VXIbus программными драйверами.

В номенклатуру модулей VXIbus входят центральные процессоры, сетевые контроллеры, разные виды памяти, генераторы импульсов и функциональные генераторы, счетчики, таймеры, измерители электрических параметров, аналоговые и цифровые вводы/выводы сигналов разных уровней, аналого-цифровые и цифро-аналоговые преобразователи.

Программным обеспечением преобразователя, построенного из модулей VXIbus, могут являться любые операционные открытые системы реального времени.

В настоящее время большое число фирм производят разнообразные по назначению модули VXIbus, так что комплектация из них всевозможных преобразователей принципиально не представляет трудностей.

Лекция 3

Реализуемые интеллектуальными датчиками функции

Рассматриваемые интеллектуальные датчики являются многофункциональными приборами, для которых только традиционно сохраняется наименование «датчик», а по выполняемым функциям они все более приближаются к симбиозу датчика и контроллера. Тенденция их развития, связанная со все расширяющимися возможностями встроенных в них микропроцессоров, заключается в передаче им^от контроллеров все большего числа простейших типовых функций контроля и управления. Кроме того, современные интеллектуальные датчики все более широко используют возможности своего микропроцессорного преобразователя для совершенствования процесса измерения: повышения точности, увеличения надежности, выбора диапазона измерения, исключения ошибочных выходных данных, расширения функций дистанционного управления работой сенсора.

Ниже рассматривается комплекс функций, который реализуется в наиболее продвинутых интеллектуальных датчиках, выпускаемых ведущими зарубежными производителями.

Информационные функции.

Датчики хранят в своей памяти и по дистанционному запросу пользователя выдают все данные, определяющие свойства, характеристики, параметры данного конкретного прибора: его тип, заводской номер, технические показатели, возможные диапазоны измерения, установленную шкалу, заданные параметры настройки сенсора, работающую версию программного обеспечения, архив проведенных метрологических проверок, срок проведения следующей проверки датчика и т. п.. Кроме того, датчики могут иметь архив текущих измеряемых и вычисляемых ими значений величин за заданный интервал времени.

Функции конфигурирования.

Дистанционное формирование или модификация пользователем основных настроечных параметров датчика: установка нуля прибора, выбор заданного диапазона измерения, фильтрация текущих значений, выбор наименования единиц измерения, в которых датчик должен выдавать информацию и т. п. действия.

Функции форматирования.

Автоматический анализ изменений измеряемой величины и текущего состояния среды измерения: определение выходов значений измеряемой величины за заданные нормы, выдача различных сообщений об изменениях значений измеряемой величины, проверка нахождения в допустимых диапазонах параметров измеряемой среды.

Все эти функции дистанционно настраиваются пользователем.

Функции самодиагностики.

В процессе работы датчики выполняют анализ своей работы: при возникновении

различных сбоев, нарушений и неисправностей фиксируют их место возникновения и причину, определяют выход погрешности прибора за паспортную норму, анализируют работу базы данных датчика, рассматривают правильность учета факторов, которые корректируют выходные показания датчика. Датчик может выдавать оператору до 30-ти различных сообщений, конкретизирующих текущие особенности его работы и резко облегчающих и ускоряющих его обслуживание (при необходимости вмешательства сотрудников КИП'а в его работу).

Обычно, информация, выдаваемая датчиком об отдельных его неисправностях, подразделяется на два типа:

-некритическая информация, когда датчик требует определенного обслуживания, но измеряемые им значения могут использоваться для управления;

-критическая информация, когда выходные данные датчика неверны и либо требуется немедленное вмешательство оператора по приостановке использования его показаний, либо сам датчик переводит свой выход в постоянное безопасное для управления процессом значение и сообщает о необходимости срочного обслуживания прибора.

Функции преобразования.

Датчик преобразует электрический сигнал на выходе сенсора (обычно, низковольтный аналоговый, или частотный, или импульсный сигнал) в значение заданного наименования единицы измерения; при этом он выполняет коррекцию выходного значения по сопутствующим текущим показателям состояния измеряемой среды (например, по ее температуре и/или давлению), в случае, если показания датчика зависят и от них. В приборе проводятся необходимые преобразования измерительной информации: усиление сигналов сенсора, стандартизация диапазонов выходных аналоговых сигналов, линеаризация и фильтрация измеренных значений, расчет выходных значений по заданным алгоритмам, аналого-цифровое преобразование значений измеряемой величины.

Управляющие функции.

В последнее время все большее число добавочных функций, непосредственно связанных с управлением технологическим процессом, стали возлагать на интеллектуальные датчики (особенно при их использовании с полевой сетью Foundation Fieldbus). Для реализации этих функций в память микропроцессора датчика прошивается соответствующий набор типовых программных модулей, а их инициация и параметризация проводится дистанционно оператором с помощью простейшего графического конфигуратора. В качестве типовых программных модулей используются простейшие арифметические и логические операции, таймер, элемент чистого запаздывания, интегратор, варианты регуляторов: Р, I, PI, PD, PID и т. п. функции, из которых легко набираются конкретные алгоритмы регулирования разных видов, блокировочные зависимости, алгоритмы смешивания и другие алгоритмы управления технологическими процессами.

Лекция 4

HART- протокол

Обычный датчик предыдущего поколения, не имеющий в своем составе микропроцессор, соединяется отдельной линией (обычно, контрольным кабелем) с блоком ввода/вывода контроллера. По этой линии низковольтный аналоговый или частотно-импульсный выходной сигнал датчика поступает в систему автоматизации, где он преобразуется в цифровую форму и подвергается необходимой вычислительной и/или логической обработке. Никакие другие сигналы по данной линии ни от датчика к контроллеру, ни от контроллера к датчику не проходят.

Современные интеллектуальные датчики связываются с различными средствами автоматики (не обязательно только с контроллерами) иногда через аналоговые, но большей частью через цифровые полевые сети. При этом использование цифровой полевой сети позволяет по одной линии передавать выходные сигналы ряда датчиков, в необходимых случаях переносить различные сообщения от датчиков и к ним, производить дистанционное питание датчиков.

Для того, чтобы средства автоматизации (в том числе, датчики) разных производителей могли контактировать друг с другом через полевые сети, ''последние должны быть стандартизированы (де-факто или де-юре) и эти стандарты должны признаваться и использоваться большинством производителей средств. Использование стандартов заключается в том, что производители в выпускаемых ими средствах предусматривают программные и технические интерфейсы к тем или иным (или всем) стандартным полевым сетям.

По международной классификации полевые сети не выделяются в отдельный класс, а входят в общий класс промышленных сетей. В 1999 году был принят международный стандарт на промышленные сети ТЕС 61158. Однако в этом стандарте не удалось добиться согласования мнения разных стран и ведущих в области средств автоматизации фирм и поэтому в нем признаны стандартными восемь независимых и несовместных коммуникационных технологий. Фактически (независимо от принятого международного стандарта) подавляющее число производителей средств автоматики поддерживают три стандарта полевых сетей: сеть с HART-протоколом, Profibus, Foundation Fieldbus. Первая сеть зафиксирована в американском стандарте, а две остальных входят в указанный международный стандарт.

Стандартная сеть с HART-протоколом.

Наиболее широко распространенный, достаточно простой, давно устоявшийся и поддерживаемый подавляющим большинством фирм, выпускающих как контроллеры, так и интеллектуальные приборы - протокол HART (Highway Addressable Remote Transducer) был разработан фирмой Rosemount в середине 80-х годов и стандартизирован в Америке. Технология использования протокола, координация и поддержка его применения обеспечиваются независимым.

Фондом HART коммуникаций. Подавляющее большинство ведущих производителей контроллеров и интеллектуальных приборов в разных странах поддерживают этот протокол.

Протокол основан на аналоговой 4-20 ма - технологии. Он нацелен на связь контроллера с интеллектуальными приборами и имеет два варианта их связи.

При первом варианте реализуется связь каждого прибора с контроллером по отдельной паре проводов, по которой могут проходить как аналоговый (например, 4-20 ма), так и цифровые сигналы. Последние содержат дополнительную информацию о работе прибора: диапазон и единицы измерения, дату калибровки, самодиагностику и т. д.. Питание прибора осуществляется от блока питания в контроллере по этой же паре проводов.

При втором варианте связи реализуется соединение ряда приборов с контроллером по одной паре проводов, в этом случае по паре проводов могут проходить только цифровые сигналы. Следовательно, в каждом приборе аналоговые выходы должны быть преобразованы в цифровой код.

Основные характеристики сети:

-метод доступа - ведущий/ведомый. В сети может быть до двух ведущих узлов; ими бывают контроллеры и ручные коммуникаторы. Один ведущий узел реализует циклы передачи и запросы к ведомым узлам; другой (если он есть) - используется для связи сети с другой системой;

-физическая среда передачи: последовательный порт RS-232 С и витая пара;

-топология сети: звезда, при соединении к контроллеру датчиков с аналоговыми выходными сигналами, шина, при цифровых выходных сигналах датчиков;

-режимы работы: асинхронный, когда ведущий узел посылает запрос, а ведомый - ответ (цикл укладывается в 500 мс); синхронный, когда ведомые узлы непрерывно передают свои данные ведущему узлу (время обновления данных в контроллере - 250-300 мс);

-при шинной архитектуре HART протокол работает в режиме моноканала (т. е. более двух устройств соединяются через один канал передачи) и к сети может быть подключено до 15 ведомых узлов (обычно подключают до 8 приборов);

-длина линии связи до 1500 м;

-скорость передачи данных - 1200 бит/с;

-протокол HART реализует по модели OSI следующие уровни: первый (физический), второй (канальный), седьмой (прикладной);

-команды от ведущих узлов могут быть трех видов: универсальные на все ведомые узлы, типовые на многие ведомые узлы и специфические на конкретные ведомые узлы;

-каждое сообщение от прибора содержит информацию двух типов: текущие данные и статус прибора. Последняя информация определяет оперативное состояние прибора: нормальный последовательный статус, когда данные от него могут быть использованы для вычислений и управления; нормальный непоследовательный статус, когда данные от него корректны, но с прибором связана какая-то тревога: неопределенный статус, когда данные не полностью корректны, но все же могут быть использованы; плохой статус, когда данные не могут быть использованы;

-за каждую посылку информации любое устройство может передать другому устройству 4 технологических переменных, а само устройство может иметь до 256 переменных, описывающих его состояние.

Лекция 5