Краткое описание конструкции турбоагрегата к-500-60/1500 хтгз

КУРСОВАЯ РАБОТА

по дисциплине «Турбомашины АЭС»

Тема: Тепловой и газодинамический расчёт, прочностное обоснование цилиндра паровой турбины и одной его ступени

Выполнил

студент гр. В4297/1 : Д.Э. Мендес

(подпись)

Проверил

Ст.преподаватель Ю.Н. Мичурин

(подпись)

Сосновый Бор

2015

СОДЕРЖАНИЕ

ЗАДАНИЕ К КУРСОВОЙ РАБОТЕ.. 3

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ.. 4

ВВЕДЕНИЕ.. 5

1 КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ ТУРБОАГРЕГАТА К-500-60/1500 ХТГЗ. 12

2 ТЕПЛОВОЙ РСЧЁТ ТУРБОУСТАНОВКИ.. 14

2.1. Построение процесса расширения пара в h-s диаграмме. 14

2.2. Оценка расхода пара через турбину. 19

2.3. Определение расходов пара на элементы схемы.. 22

3 ПРЕДВАРИТЕЛЬНЫЙ ГАЗОДИНАМИЧЕСКИЙ РАСЧЁТ ПРОТОЧНОЙ ЧАСТИ ТУРБИНЫ 23

3.1. Уточнение КПД цилиндра низкого давления. 23

3.2. Определение длин первой и последней лопаток ЦНД.. 24

3.3. Определение числа ступеней ЦНД.. 26

3.4. Разбивка теплоперепадов по ступеням цилиндра. 27

4 ДЕТАЛЬНЫЙ ГАЗОДИНАМИЧЕСКИЙ РАСЧЁТ ЗАДАННОЙ СТУПЕНИ ЦНД.. 29

5 ПРОЧНОСТНОЙ РАСЧЁТ ТУРБИННОЙ УСТАНОВКИ.. 40

ЗАКЛЮЧЕНИЕ.. 48

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 49

| Институт ядерной энергетики (филиал) федерального государственного автономного образовательного учреждения высшего образования |

| «Санкт-Петербургский государственный политехнический университет Петра Великого» в г. Сосновый Бор Кафедра «Проектирования и эксплуатации АЭС» |

ЗАДАНИЕ К КУРСОВОЙ РАБОТЕ

По курсу «Турбомашины АЭС»

Ст. Мендес Давид Эмилиович, гр. В51901/11

I. Исходные данные

Произвести расчет тепловой и газодинамический, а также прочностное обоснование заданного цилиндра паровой турбины и одной из ступеней цилиндра.

1. Назначение турбоустановки – паровая энергетическая турбина АПТУ для привода электрического генератора. Тип турбины К-500-60/3000.

2. Мощность турбины Nэ = 500 МВт.

3. Расход пара G0 = 790 кг/с.

4. Параметры свежего пара: p0 = 5,88 МПа; t0 = 274 0C; x0 = 0,995;

5. Давление в конденсаторе; pк = 6 кПа; давление за цилиндром p2 = 1,16 МПа.

6. Схема РППВ: 4К+4ПНД+Д+3ПВД.

7. Доли расходов пара в отборах:

a8 = 0,03; a7 = 0,03; a6 = 0,02; aпп-1 = 0,01; aд = 0,02;

aтп = 0,02; a4 = 0,02; a3 = 0,02; a2 = 0,03; a1 = 0,03.

8. Температура питательной воды и ПП: tпв = 223 0С; tпп = 248 0С;

9. Частота вращения ротора турбины: n = 3000 об/мин;

10. Спроектировать ЦНД и рассчитать I ступень цилиндра.

II. Содержание пояснительной записки

1. Введение.

2. Краткое описание турбоагрегата К-500-65/3000.

3. Построение процесса расширения пара в турбине в h-s диаграмме.

4. Оценка расхода пара через турбину.

5. Предварительный газодинамический расчет проточной части цилиндра.

6. Выбор числа ступеней; разбивка перепадов энтальпий пара по ступеням заданного цилиндра.

7. Детальный тепловой и газодинамический расчет заданной ступени цилиндра.

8. Расчет закрутки лопаточного аппарата заданной ступени.

9. Обоснование выбора профилей лопаток НА и РК; подбор профилей по атласу.

III. Прочностное обоснование турбины и ступени.

1. Расчет рабочей лопатки.

2. Построение вибрационной диаграммы рабочей лопатки.

3. Оценка прочности рабочего колеса.

4. Оценка критической частоты ротора по В. В. Звягинцеву.

5. Расчет шейки ротора и соединительной муфты.

IV. Графическая часть проекта

1. Продольный разрез турбины.

2. Чертёж рабочей лопатки.

Руководитель Ст. Преподаватель Ю.Н. Мичурин

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ

| АЭС | – атомная электрическая станция; |

| БОУ | – блочная обессоливающая установка; |

| БС | – барабан-сепаратор; |

| ГЭЛРО | – государственный план электрификации России; |

| ГЦН | – главный циркуляционный насос; |

| ДН | – дренажный насос; |

| КН | – конденсатный насос; |

| КПД | – коэффициент полезного действия; |

| КТЗ | – Калужский турбинный завод; |

| ЛМЗ | – Ленинградский металлический завод; |

| НА | – направляющий аппарат; |

| ПНД | – подогреватель низкого давления; |

| ПН | – питательный насос; |

| ПП | – пароперегреватель; |

| РК | – рабочее колесо; |

| РППВ | – регенеративный подогрев питательной воды; |

| СПП | – сепаратор пароперегреватель; |

| СРК | – стопорно-регулирующий клапан; |

| ТМЗ | – Турбомоторный завод им. К.Е. Ворошилова; |

| ХТЗ | – Харьковский турбинный завод; |

| ЦВД | – цилиндр высокого давления; |

| ЦНД | – цилиндр низкого давления. |

ВВЕДЕНИЕ

Первый прототип аксиальной одноступенчатой активной турбины с расширяющимися соплами был предложен в 1883 г. шведским инженером Густавом Лавалем. В этой турбине расширение пара происходило только в сопловой решетке одной ступени от начального до конечного давления, что обуславливало очень высокие скорости истечения пара из сопловых каналов. Поскольку для максимально эффективного использования кинетической энергии струи пара окружная скорость рабочих лопаток должна быть примерно в два раза меньше абсолютной скорости истечения пара из сопла, турбины Лаваля должны иметь чрезмерно большую окружную скорость, а, следовательно, и большую частоту вращения. Так самые малые из турбин Лаваля (диаметр диска 100 мм, мощность около 2,5 кВт) имели частоту вращения 500 с-1. Мощность наибольшей из построенных Лавалем турбин не превышала 500 кВт. К тому же, эти турбины имели очень низкий КПД.

В 1884 г. английский инженер Чарльз Парсонс предложил многоступенчатую реактивную турбину, расширение пара в которой происходило не в одной, а в ряде следующих друг за другом ступеней, причём не только в сопловых (неподвижных), но и в рабочих (вращающихся) решетках, благодаря чему стала возможна работа машины со значительно меньшими, чем в турбине Лаваля, скоростями пара на выходе из сопловых решеток и соответственно с меньшими окружными скоростями рабочих лопаток.

В конце XIX века, в связи с развитием электрических машин и широким внедрением электроэнергии, развитие строительства паротурбинных машин пошло быстрыми темпами. Первые паровые турбины в России начали выпускать в 1907 г. на металлическом заводе в Петербурге. В 1920 г. по инициативе В. И. Ленина был разработан и принят ГОЭЛРО, по которому главную долю электроэнергии должны были вырабатывать тепловые электростанции, имеющие в качестве двигателей для привода паровые турбины.

Первая советская турбина была построена в 1924 г. на ЛМЗ. Она была рассчитана на начальные параметры пара 1,1 МПа, 300 0С и имела мощность 2000 кВт. В 1926 г. ЛМЗ была выпущена турбина мощностью 10 МВт при частоте вращения 50 с-1, в 1930 г. – турбина мощностью 24 МВт при частоте вращения 50 с-1 на начальные параметры пара 2,55 МПа и 375 0С, а в 1931 г. – турбина мощностью 50 МВт при частоте 25 с-1 на параметры пара 2,85 МПа и 400 0С.

В 1934 г. вступил в строй ХТЗ и начал изготовлять турбины мощностью 50 и

100 МВт при частоте 25 с-1 на параметры пара 2,85 МПа и 400 0С. Перед началом Великой Отечественной войны в Свердловске был построен завод ТМЗ, который выпускает теплофикационные турбины с регулируемыми отборами пара мощностью 12, 25, 50, 100 и 250 МВт.

В 1950 г. вступил в строй КТЗ, который изготовляет турбины небольшой мощности на параметры пара 3, 43 МПа, 435 0C и 8,8 МПа, 535 0С.

Сразу же после окончания Великой Отечественной войны наши заводы начали выпускать турбины высокого давления на параметры пара 8,8 МПа, 500 0С мощностью 25, 50 и 100 МВт при частоте 50 с-1. В 1952 г. ЛМЗ выпустил турбину 150 МВт на начальные параметры пара 16,6 МПа, 550 0С с промежуточным перегревом до 520 0С, которая в то время была самым мощным в Европе одновальным агрегатом.

В 1958 г. выпущены головные образцы турбин ЛМЗ типа К-200-130 и ХТЗ типа К-150-130 мощностью 200 и 150 МВт на параметры пара 12,8 МПа, 565 0С, а в 1960 г. – К-300-240 мощность 300 МВт с начальными сверхкритическими параметрами пара

23,5 МПа, 560 0C и промежуточным перегревом до 565 0С.

В 1965 г. на ЛМЗ выпущена двухвальная турбина мощностью 800 МВт, а ХТЗ – одновальная турбина мощностью 500 МВт на параметры пара 23,5 МПа и 540 0C. Начиная с 1969 г., ЛМЗ производит одновальные турбины типа К-800-240 мощностью

800 МВт на те же параметры пара.

С 1970 г. ТМЗ выпускает теплофикационные турбины типа К-250-240 мощность 250 МВт на сверхкритические параметры пара 23,5 МПа, 540 0С с промежуточным перегревом до 540 0С, которые не имеют себе равных в мировом турбостроении.

В 1978 г. ЛМЗ изготовил уникальную одновальную турбину типа К-1200-240 мощностью 1200 МВт при частоте 50 с-1 на начальные параметры пара 23,5 МПа, 540 0С с промежуточным перегревом до 540 0С, которая при отключении подогревателей высокого давления рассчитана на повышение мощности до 1400 МВт и является самой крупной одновальной турбиной в мире.

В 70-е годы XX века в связи с бурным развитием атомной энергетики как в нашей стране, так и за рубежом, начинается производство влажно-паровых турбин большой мощности. В 70-80-х годах ХТЗ выпускает паровые турбины для атомных электростанций типа К-70-29 мощностью 70 МВт, К-220-44 мощностью 225 МВт, К-500-65/3000 мощностью 500 МВт на частоту 50 с-1, К-750-65/3000 мощностью 750 МВт на частоту 50 с-1, К-500-60/1500 мощностью 500 МВт на частоту 25 с-1 и К-1000-60/1500 мощностью 1030 МВт на частоту 25 с-1. В 1984 г. ЛМЗ выпускает турбину типа К-1000-60/3000 мощностью 1074 МВт частотой 50 с-1 [1, с. 8].

Турбина, по сути, первичный двигатель с вращательным движением рабочего органа для преобразования кинетической энергии потока жидкого или газообразного рабочего тела в механическую энергию на валу. Турбина состоит из:

· ротора с лопатками (облопаченного рабочего колеса);

· корпуса с патрубками.

Патрубки подводят и отводят поток рабочего тела. Турбины, в зависимости от используемого рабочего тела, бывают:

· гидравлические;

· паровые;

· газовые.

В зависимости от среднего направления потока через турбину они делятся на:

· осевые – поток параллелен оси турбины;

· радиальные – поток направлен от периферии к центру.

Турбина является, пожалуй, самым сложным агрегатом, после самого реактора в составе АЭС.

Принцип действия любой турбины схож с принципом действия ветряной мельницы. В ветряных мельницах воздушный поток вращает лопасти и совершает работу. В турбине пар вращает лопатки, распложенные по кругу на роторе. Ротор турбины жестко связан с ротором генератора, который вырабатывает электроэнергию.

Рассмотрим работу ротора ветряной мельницы (см. рисунок 1).

Рисунок 1 – Схема работы ветряной мельницы

Ротор представляет собой вращающийся вал с жёстко закрепленными на нём лопатками. Ротор как правило, связан с каким-либо механизмом, который совершает полезную работу при вращении ротора. Рабочим телом в мельнице условно можно считать поток воздуха. Набегающий поток воздуха движется по направлению оси вращения ротора. Лопатки закреплены таким образом, что их плоскость повернута относительно на некоторый угол, этот угол в аэродинамике называют углом атаки.

Рисунок 2 – Схема работы ветряной мельницы (разрез А-А рисунок 1)

Лопатка стоит на пути движения воздуха, когда поток сталкивается с лопаткой, он тормозится и изменяет направление движения, обтекая лопатку, как показано на рисунке 2. При этом неизбежно около передней поверхности лопатки возникает область с повышенным давлением воздуха, а около задней поверхности возникает область с пониженным давлением. Величина разницы давлений dP зависит от многих параметров. Например, скорости движения воздуха, угла атаки, формы поверхности.

Из-за разности давлений на поверхностях на лопатку начинает действовать сила Р, направленная по нормали к ее плоскости. Поскольку лопатка жёстко закреплена на роторе и не может совершать осевые перемещения на нее действует сила реакции N, направленная по оси ротора в сторону противоположную движению потока. Суммарной силой при сложения этих двух сил является сила S, направленная перпендикулярно оси ротора. Поскольку это сила приложена к лопатке, то возникает крутящий момент, который заставляет ротор вращаться. Связанный с ротором механизм выполняет полезную работу. В случае ветряной мельницы перепад давления на лопатке не большой и для увеличения силы Р увеличивают площадь, поскольку сила:

где:

dP – средний перепад давления;

А - площадь лопатки.

Другим способом увеличить силу Р, а значит и полезную работу всей установки, заключается в том, чтобы увеличить перепад давлений dP.

В турбине, где средой вращающей лопатки с ротором, является пар при давлении около 60 атмосфер на входе и 0,04 атмосферы на выходе, перепад настолько большой, что для увеличения общей мощности используют не один ряд лопаток, а несколько расположенных друг за другом, на одном роторе.

Один круговой ряд лопаток называется «ступень расширения» или «ступень давления». Когда говорят о том, что турбина имеет пять ступеней давления – это значит, что на роторе данной турбины находятся пять круговых рядов лопаток, через которые последовательно проходит рабочее тело. Лопатки, которые закреплены на роторе и передают вращающий момент, называются «рабочими лопатками» – они вращаются вместе с ротором (см. рисунок 3).

Рисунок 3 – Рабочие лопатки турбины

Путём длительных исследований и сложных расчётов определяется оптимальная форма рабочей лопатки для максимально эффективного использования энергии расширяющегося пара и достижения максимального КПД. На рисунке 4 представлено сечение лопатки, цилиндра высокого давления. Для дальнейшего повышения КПД, на пути пара перед лопаткой устанавливают сопловой аппарат, который изменяет направление движения и скорость потока так, чтобы работа расширяющегося пара была максимальной.

«Сопловой аппарат» представляет собой круговой ряд неподвижных лопаток, проходя которые поток пара поворачивается. После обтекания рабочей лопатки направление движения потока изменяется. Поскольку для повышения КПД необходимо определенное направление движения на входе в ступень, между лопатками последовательных ступеней устанавливают диафрагмы, которые подобно сопловому аппарату на входе изменяют направления движения потока пара, (см. рисунок 4).

Рисунок 4 – Сечение рабочих лопаток, сопловых аппарата и лопаток диафрагмы (разрез А-А рис. 3)

На входе в турбину как было уже сказано, давление около 60 атмосфер - на выходе из турбины пар находится при давлении меньше атмосферного, и его свойства по ходу в турбине меняются очень сильно, поэтому и профиль рабочих лопаток, стоящих в начале отличается от профиля рабочих лопаток, стоящих в конце. Кроме того, расширение пара ведёт к тому, что проходное сечения канала, должно увеличиваться для этого высота лопаток по ходу движения пара в турбине возрастает от ступени к ступени.

Скорость вращения ротора современной турбины очень велика поэтому особое внимание уделяется прочности крепления лопаток к ротору. После закрепления на роторе по верхнему краю лопаток устанавливается ленточный бандаж, который соединяет все лопатки в жёсткую конструкцию.

Для уменьшения габаритных размеров турбины АЭС выполняют двухпоточными, это означает, что подвод рабочего тела осуществляется к центральной части откуда он распределяется на два потока, движущихся вдоль оси ротора в противоположных направлениях, от центра к торцам. Соответственно углы установок лопаток в потоках должны быть зеркально противоположными.

КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ ТУРБОАГРЕГАТА К-500-60/1500 ХТГЗ

Турбина К-500-60/1500-1 ХТГЗ спроектирована (изготовлена в 1975 году) для работы в двухконтурной схеме с водо-водяным реактором ВВЭР электрической мощностью 1000 МВт. Устанавливается две турбины на один реактор. Турбина рассчитана на работу насыщенным (или слабо перегретым паром, при этом с небольшой модификацией) паром с начальными параметрами: pо = 5,88 МПа, с внешней сепарацией при pразд ≈ 1,2 МПа и двухступенчатым промежуточным перегревом до tпп=250º С.Расход пара на турбину 750 кг/с.

Основные технические характеристики турбины:

| Номинальная мощность, МВт | |

| Частота вращения, с-1 | |

| Параметры свежего пара: | |

| · давление, МПа | 5,88 |

| · температура, 0С | 274,3 |

| · влажность пара, % | 0,5 |

| Параметры пара после промежуточного перегрева: | |

| · давление, МПа | 1,15 |

| · температура, 0С | |

| Производительность нерегулируемого отбора: | |

| · на теплофикацию, ГДж/ч | |

| Число отборов пара на регенерацию | |

| Температура питательной воды, 0С | |

| Номинальная температура охлаждающей воды, 0С | |

| Давление в конденсаторе, кПа | |

| Максимальный расход свежего пара, кг/с | |

| Конструктивная схема турбоустановки | (ЧВД + ЧСД) + ЦНД |

| Конструктивная схема проточной части: | |

| · ЧВД | 1´1 |

| · ЧСД | 1´1 |

| · ЦНД | 1´2 |

| Число выходов пара | |

| Длина рабочей лопатки последней ступени, м | 1,45 |

| Средний диаметр последней ступени, м | 2,86 |

| Длина турбины без генератора, м | 24,8 |

| Масса турбины, т | |

| Электрогенератор | ТГВ-500-4 |

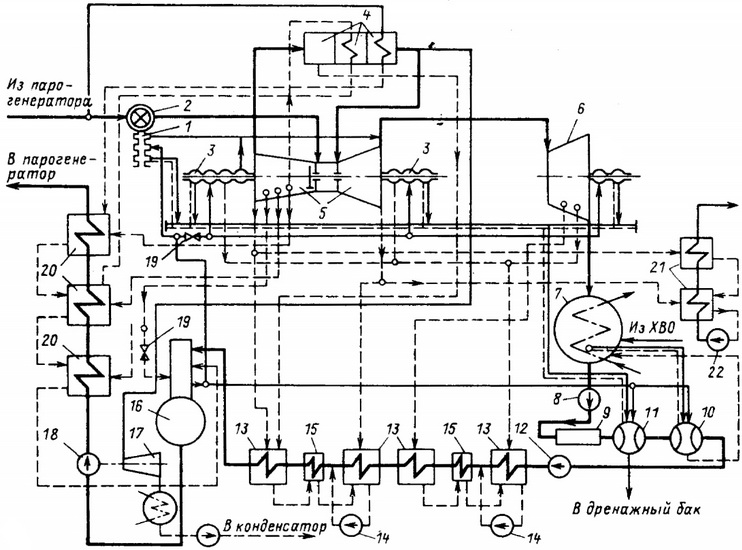

Тепловая схема турбоустановки включает 7 отборов пара для подогрева питательной воды до tпв =2230 С и представлена на рисунке 1.

Рисунок 5 – Тепловая схема второго контура энергоблока с реактором ВВЭР-1000 и турбинами К-500-60/1500:

1 — уплотнения штоков клапанов турбины; 2 — блок клапанов турбины; 3 —- уплотнения вала турбины; 4 — сепаратор-пароперегреватель; 5 — ЦВД и ЦСД турбины; 6 — ЦНД турбины; 7 — конденсатор; 8 — конденсатный насос первого подъема; 9 — конденсатоочистка; 10 — основной эжектор; 11 — эжектор уплотнений; 12 — конденсатный насос второго подъема; 13 — подогреватель низкого давления; 14 —дренажный насос; 15 — охладитель дренажа; 16 — деаэратор; 17 — турбопривод питательного насоса; 18 — питательный насос; 19 — регулятор давления; 20 — подогреватель высокого давления; 21 - подогреватели сетевой воды; 22 — насос теплосети