Комплексный подход к разработке производственной программы предприятия

План производства и ассортимента продукции

Производственный план предприятия

Комплексный подход к разработке производственной программы предприятия

Производственный план утверждается на основе бизнес-плана и может охватывать период до нескольких лет. Как правило, производственный план составляется в объемных показателях (тонны, штуки, ...) производства семейств продукции в зависимости от особенностей бизнеса предприятия.

Производственный план отражает общие производственные показатели и объединяет плановые данные, касающиеся оборудования, основных инструментов, человеческих ресурсов, материалов и комплектующих. Иногда перечисленные данные составляют основу отдельного так называемого плана ресурсов предприятия, на который ссылается производственный план. План производства и план ресурсов в свою очередь инициируют разработку финансового плана или бюджетов, основанных на основных нормативных показателях.

Основной производственный план-график (Master Production Plan - MPS) составляется на основе производственного плана, как правило, на три, шесть месяцев или на год в зависимости от природы производственных процессов. MPS выражается в объемных показателях реально выпускаемой продукции и разрабатывается в соответствии с маркетинговым планом, предсказывающим, что должно быть произведено и продано либо на основе прогноза, либо на основе подтвержденных клиентских заказов, либо их комбинации.

Как правило, в то же время осуществляется предварительная оценка производственных мощностей (RCCP - Rought-Cut-Capacity-Planning) для определения возможности выполнения заданных показателей производства с использованием доступных в настоящее время оборудования и трудовых ресурсов.

Планирование потребностей в материалах (Material Requirement Planning - MRP). Процедура MRP преобразует график производства конечной продукции (MRS) в график заказов на закупку комплектующих и материалов и заказов на производство компонент с учетом требованией по срокам и технологии производства конечной продукции.

Процедура данного преобразования строится на основе состава производимого изделия, ведомости материалов, существующих и заказанных запасов, особенностей планирования и т. д.

Планирование потребностей в производственных мощностях (Requirement Planning - CRP). Совместно с другими выходными данными процедура планирования материальных ресурсов формирует предварительный график выпуска производственных заказов. Процедура планирования потребностей в производственных мощностях осуществляет анализ упомянутых производственных заказов с учетом существующего незавершенного производства для оценки возможности использования производственных ресурсов в нужные периоды для реализации показателей основного производственного план-графика. В случае обнаружения недостатка или несбалансированной загрузки оборудования необходимо принимать решение либо по ресурсам, либо по планируемым производственным заказам, либо по изменению MPS.

План закупки. Результатом процесса MRP планирования является график приобретения материалов и комплектующих, который используется службами закупки для организации процесса закупки. Данные MRP планирования являются основой для организации выбора поставщика, согласования договоров и в конечном счете определяют возможность удовлетворения запросов производства. Если возникают проблемы с приобретением всей необходимой для производства номенклатуры материалов и комплектующих, принимается решение о ревизии MRP запланированных производственных заказов или изменении основного производственного план-графика.

Выполнение плана закупки. Процедура реализации MRP планирования в части закупки материалов и комплектующих требует выполнения соответствующих затрат после их утверждения соответствующими полномочными лицами.

Оперативный план производства. Формируется на основе MRP для производства необходимого для выпуска готовой продукции запаса узлов, компонент на собственных мощностях.

Выполнение оперативного плана производства. Процедура реализации MRP плана в части производства узлов и компонент основывается на MRP графике выпуска производственных заказов с определением, каким образом производственные заказы выпускаются, отслеживаются и контролируются. Данная операция часто называется "Диспетчеризация производства" (РАС - Production Activity Control). Процесс диспетчеризации производства по обратной связи может оказывать влияние на перепланирование деятельности на более высоких уровнях.

Таким образом, можно заметить, что общая модель системы производства описывается циклическими процессами на нескольких уровнях, в особенности на уровне реализации планов закупки и собственного производства, оказывающих влияние на более высокие уровни в связи с реальными возможностями и практикой по процессам приобретения и производства. Такого рода обратная связь часто трактуется как замкнутая петля в системной модели. В литературе по управлению производством и запасами часто используется термин MRP системы замкнутого цикла.

Как уже упоминалось, термин ERP подразумевает совокупность подходов, регламентов и систем, обеспечивающих планирование ресурсов всего предприятия, в то время как MRP относится к планированию только материальных потребностей. MRP, таким образом, определяется для более низкого уровня задач и является по сути одним из компонент развитой ERP модели предприятия.

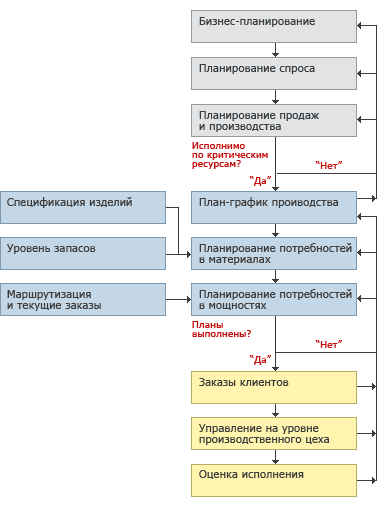

Планирование производства строится на основе некоторого циклического алгоритма, представленного на рисунке 1.

Рис. 1 Алгоритм производственного планирования по стандарту MRP II

Системы MRP II

Системы MRP II (Manufacturing Resource Planning) – это системы планирования производственных ресурсов. Основная цель - учитывать и анализировать все коммерческие и производственные события в производстве: всё то, что происходит в данный момент и всё то, что запланировано на будущее. Как только в производстве допущен брак, как только изменена программа производства, как только в производстве утверждены новые технологические требования, система мгновенно реагирует на произошедшее, указывает на проблемы, которые могут быть результатом этого, и определяет, какие изменения надо внести в производственный план, чтобы избежать этих проблем или свести их к минимуму.

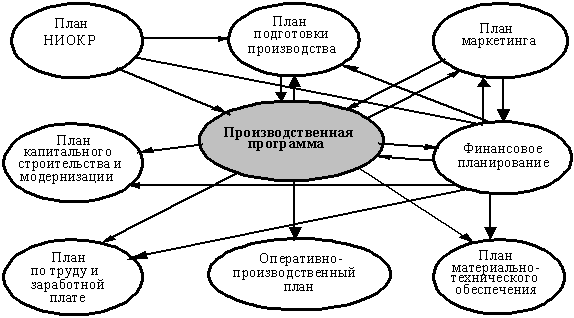

Производственная программаявляется результатом согласования следующих целей фирмы:

- получение максимальной прибыли;

- учет реальных финансовых и иных ресурсных возможностей;

- возможно полное удовлетворение потребностей рынка сбыта;

- максимальное снижение производственных издержек, в т.ч. и максимально возможная загрузка оборудования.

Следовательно, при разработке конкретной производственной программы надо учесть сроки и объемы поставок продукции на рынок (чем обычно занимается отдел маркетинга - план сбыта) и максимальную равномерную загрузку производственных мощностей (за это отвечает ПДО). Соответственно на основании производственной программы должны быть сформированы (или скорректированы) другие разделы комплексного плана предприятия (рис. 2).

Производственная программа содержит данные по производству и реализации продукции по объемным показателям (вал, товар, реализация), номенклатуре, ассортименту и качеству с разбивкой по календарным периодам, исходя из плана сбыта.

Рис. 2. Взаимосвязь производственной программы с другими планами