Выполненные на токарном станке

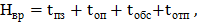

Обработку деталей с применением токарных станков принято называть токарными работами. Расчёт нормы времени на эти виды работ производится по методике расчёта норм и нормативов для станочных работ с использованием типовых общемашиностроительных нормативных таблиц. Выбор и обоснование параметров режимов резания производится исходя из конкретных производственных условий и технологической карты производственного задания:

(3.8.1)

(3.8.1)

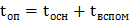

где tпз, tобс, tотпопределяется по нормативным таблицам, непосредственно учитывая содержание производственного задания:

, (3.8.2)

, (3.8.2)

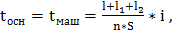

(3.8.3)

(3.8.3)

где l – геометрические размеры обрабатываемой поверхности (мм);

l1 – величина врезания и перебега резца (мм);

l2 – величина взятия пробной стружки (мм);

n – скорость вращения обрабатываемой детали (об/мин);

S – подача режущего инструмента в мм на один оборот детали;

i – число проходов (шт).

Так как токарная обработка предполагает снятие в результате обработки заготовки излишнего припуска до получения детали определённых параметров, то необходимо учитывать, что слой материала, который может быть срезан за один проход, может быть меньше, чем весь припуск на резание. Глубина резания за один проход обозначают – «t», а весь припуск на резание обозначается буквой «h».

Для того чтобы определить количество проходов, необходимых для снятия всего припуска, пользуются формулой

причём i всегда целое число. Если в расчете i получается числом дробным, необходимо округлить результат до ближайшего большего целого числа.

.

. При обработке цилиндрических поверхностей (обтачивание, растачивание, рассверливание, внешнее и внутреннее шлифование) глубина резания равна  разности диаметров заготовки до обработки (D) и детали после обработки за данный проход (d):

разности диаметров заготовки до обработки (D) и детали после обработки за данный проход (d):

Подача – величина перемещения режущего инструмента относительно обрабатываемой детали, пройденная за определённый отрезок времени. Подача обозначается буквой «S».

При работе на обрабатывающих станках различают три вида подачи – минутная, за один оборот, на один зуб режущего инструмента.

Между минутной подачей (Sм) и подачей на один оборот (Sоб) имеется следующая зависимость:

где n – число оборотов обрабатываемой детали или режущего инструмента в 1 мин.

Между подачей на один зуб (Sz) и подачами Sм и Sоб имеется следующая зависимость:

где Z – число зубьев режущего инструмента.

Скорость резания (V) – это перемещение режущей кромки инструмента относительно обрабатываемой поверхности детали в направлении главного движения в единицу времени. При обработке на станках с вращательным главным движением (токарные, фрезерные, сверлильные и др.) скорость резания измеряется по окружности вращения, поэтому называется окружной и определяется по формуле

n –число оборотов обрабатываемой детали или режущего инструмента в 1 мин;

– отношение длины окружности к диаметру, равное 3,14.

– отношение длины окружности к диаметру, равное 3,14.

Выбор режима резания (глубины, подачи, скорости) производится с учётом частоты вращения шпинделя станка, сил резания, крутящего момента и мощности, потребной на резание. Эти понятия являются дополнительными характеристиками режима резания.

Число оборотов детали измеряется в об./мин.

От выбранной скорости резания зависит частота вращения шпинделя станка. Зная скорость резания, можно определить число оборотов детали, инструмента или шпинделя станка в минуту. Из вышеприведённой формулы (п.3.6.10) получаем:

В практике технического нормирования принято параметры режимов резания выбирать исходя из показателей обрабатываемости материала, режущих свойств инструментального материала, геометрических параметров и стойкости инструмента, требований к чистоте и точности обработки.