Определение статического момента трения механизма

Статический момент трения (момент трогания механизма) определяется по формуле:

где МТО1 – собственный момент трения пары шарикоподшипников на входном валу,

МТО2 – собственный момент трения пары шарикоподшипников на выходном валу,

η12 – коэффициент полезного действия.

Собственный момент трения двух шарикоподшипников, установленных на одном валу, определяют по эмпирической формуле:

где d=8 мм - внутренний диаметр шарикоподшипника

Коэффициент полезного действия прямозубой цилиндрической передачи внешнего зацепления η12 определяется из выражения:

где С – поправочный коэффициент, учитывающий степень нагруженности передачи;

f – коэффициент трения в зубчатом зацеплении

Поправочный коэффициент С определяется по эмпирической формуле:

где Fn – нормальное усилие в зацеплении зубчатых колес, определяемое из выражения

где

Коэффициент трения скольжения f =0,09 (табл. 6.8) [1]

Статический момент трения равен:

Расчет кинематической погрешности передачи

Минимальную кинематическую погрешность цилиндрической зубчатой передачи (степень точности 8) определяем по формуле:

где значения Fi1 =45 мкм и Fi2 = 55 мкм (Прил. 1, табл. 20) [1];

Ks = 0,8 и K =0,96 (табл. 6.10) [1]

Максимальная кинематическая погрешность передачи

где ЕΣМ1 и ЕΣМ2 - суммарные приведенные погрешности монтажа, принимаем ЕΣМ1 = ЕΣМ2 =30 мкм

Расчет кинематического мертвого хода зубчатой передачи

Минимальный кинематический мертвый ход передачи

Максимальный кинематический мертвый ход передачи

где jnmin – гарантированный боковой зазор,

jnmin=13 мкм (Прил. 1, табл. 14) [1];

±fa – предельные отклонения межосевого расстояния, ±fa=25 мкм (Прил. 1, табл. 14) [1];

ЕHS1 и EHS2 – наименьшие дополнительные смещения исходного контура для шестерни z1 и колеса z2, ЕHS1 =26 мм, EHS2 =38 мм (Прил. 1, табл. 23) [1] ;

ТН – допуск на смещение исходного контура, ТН1 =50 мкм, ТН2 =60 мкм (Прил. 1, табл. 24) [1];

Gr1 и Gr2 – монтажные радиальные биения, принимаем Gr1=Gr2=20 мкм.

Минимальное и максимальное значение мертвого хода передачи в угловых единицах:

где d – диаметр делительной окружности ведомого колеса, d=45,6 мм

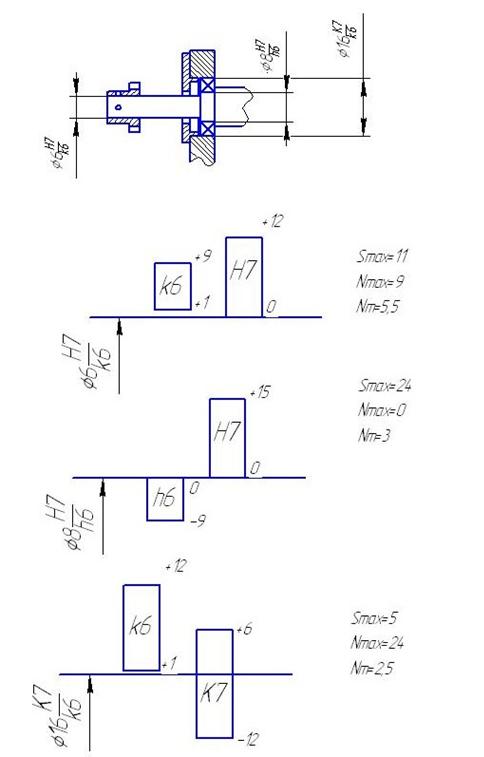

Выбор посадок и полей допусков для сопрягаемых деталей

ЛИТЕРАТУРА

1. В.Д. Брицкий, М.А. Ноздрин, Г.Б. Заморуев. Проектирование передаточного механизма. Учебное пособие. НИУ ИТМО СПб, 2010.

2. В.Д. Мягков. Краткий справочник конструктора.– Л.: Машиностроение, 1975.

3. В.В. Елкин, В.И. Рыбаков. Оформление чертежей и пояснительной записки курсовых проектов и расчетно-графических работ. Методические указания. ИТМО СПб, 1992.

4. ГОСТ 2.105 - 95 Единая система конструкторской документации. Общие требования к текстовым документам.

5. ГОСТ 2590 - 88 Прокат стальной горячекатаный круглый. Сортамент.

6. ГОСТ 2685 - 75 Сплавы алюминиевые литейные.

7. ГОСТ 6636 - 80 Основные нормы взаимозаменяемости. Нормальные линейные размеры.

8. ГОСТ 8338 - 75 Подшипники шариковые радиальные однорядные. Основные размеры.

9. ГОСТ 8820 - 69 Канавки для выхода шлифовального круга. Форма и размеры.

10.ГОСТ 9587 - 81 Основные нормы взаимозаменяемости. Передачи зубчатые мелкомодульные. Исходный контур.

11.ГОСТ 16532 - 83 Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет геометрии.

12. ГОСТ 21150-87 Смазка Литол-24. Технические условия.

13.ГОСТ 21354 - 87 Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность.

14.ГОСТ 21631 - 76 Листы из алюминия и алюминиевых сплавов. Технические условия.