Определение качества клейковины

Качество сырой клейковины оценивают по ее упругим свойствам. После определения количества клейковины из нее выделяют навеску массой 4г, обминают ее 3...4 раза пальцами, формируют в шарик и выдерживают 15 мин в чашке или ступке с водой температурой 18±2 °С. Определять качество в навеске клейковины меньше 4 г не допускается. Если при отмывании клейковины ее оказалось меньше 4г, необходимо заново отмыть клейковину из большего количества размолотого зерна.

Клейковину крошащуюся, губчатообразную, легко рвущуюся, не формирующуюся после 3...4 раз обминания в шарик, относят сразу к III группе по качеству, не помещая в прибор.

Качество клейковины определяют на приборе ИДК-1 (измеритель деформации клейковины).

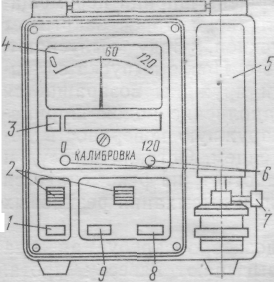

1— кнопка «Сеть»;2 — элементы сигнализации; 3 — корректор; 4 — индикатор;

5 — измерительный узел;6 — шлицы калибровочных резисторов; 7 — ручка пуансона; 8 — кнопка «Тормоз»; 9 — кнопка «Пуск»

Рисунок 4–Прибор ИДК-1 для определения качества клейковины,

В нижней части измерительного блока укреплен круглый столик, на который помещают пробу клейковины. Над столиком находится груз (пуансон), заканчивающийся диском. При анализе пуансон свободно перемещается в вертикальном направлении. Продолжительность воздействия груза на пробу клейковины ограничивает реле времени. В остальное время груз заторможен специальным механизмом. Прямолинейное перемещение преобразуется и передается на указатель шкалы, расположенный на передней стенке измерительного блока.

Упругость клейковины измеряют в таком порядке. На столик прибора помещают 4г клейковины. Нажимают кнопку включения реле времени. Груз свободно опускается на пробу клейковины. Через 30с реле времени срабатывает, пуансон затормаживается, указатель (стрелка) перемещается по шкале. Показания прибора записывают. Нажимают кнопку реле времени, поднимают пуансон в крайнее верхнее положение и нажимают на рычажок выключения. Испытанную пробу клейковины снимают со столика. Перебивка клейковины перед испытанием не допускается. По величине условных единиц прибора клейковину относят к одной из трех групп по качеству.

Показания прибора записывают с точностью до одного деления шкалы (5 условных единиц). Доли до половины деления шкалы отбрасывают, а равные половине деления и более, считают за целое деление. При параллельных контрольных и арбитражных анализах допускается отклонение 5 условных единиц прибора (одно деление шкалы). Содержание сырой клейковины проставляют в документах о качестве зерна (удостоверениях, сертификатах) с точностью до 1%.

Таблица 5 – группы качества зерна

| Показания прибора ИДК,ед | Группа качества | Характеристика клейковины |

| Oт 0 до 15 | III | Неудовлетворительная крепкая |

| От 20 до 40 | II | Удовлетворительная крепкая, хорошая |

| От 45 до 75 | I | Удовлетворителдьная слабая |

| От 80 до 100 | II | Неудовлетворительная слабая |

Определение зольности

Зольность – количество минеральных веществ, остающихся после полного сгорания органических веществ навески.

Сущность метода заключается в сжигании навески размолотого зерна с последующим количественным определением несгораемого остатка.

Определение зольности проводится методом озоления размолотого зерна в муфельной печи без применения ускорителя.

Взвешенные тигли с навесками помещают у дверцы муфельной печи, нагретой до 400-500°С, и обугливают навески, не допуская воспламенения продуктов сухой перегонки.

После прекращения выделения продуктов сухой перегонки тигли закладывают в муфель и закрывают дверцу, затем муфель нагревают до 600-900°С.

Озоление ведут до полного исчезновения чёрных частиц, пока цвет золы не станет белым или слегка сероватым.

После охлаждения в эксикаторе тигли взвешивают, затем вторично прокаливают не менее 20 мин и, если масса тиглей с золой не изменилась после повторного взвешивания, озоление считают законченным, а если масса уменьшилась более чем на 0,0002г, прокаливание повторяют. В случае увеличения массы тиглей с золой после повторного прокаливания берут меньше значения массы.

Далее полученные данные подставляют в формулу:

X=(mз*100*100)/(mн*(100-w)), (3)

где mз – масса золы, г;

mh – масса размолотого зерна, г;

w – влажность размолотого зерна, %.