Анализ существующих методов получения наноуглеродных материалов

Содержание

Введение…………………………………………………………………………...3

1. Анализ существующих методов получения наноуглеродных материалов……………………………………………………………………..4

2. Обоснование эфективных режимов работы высокочастотного метода синтеза наноуглерода из газопообразных сред…………………………….14

Вывод……………………………………………………………………………..21

Список использованной литературы…………………………………………...22

Введение

В последние годы в физике конденсированного состояния и наукоемких технологиях всё более популярными становятся объекты наноразмерного масштаба. Это нанокристаллические ферромагнитные сплавы, фуллерены, нанотрубки, нанокомпозиты, тонкоплёночные многослойные наноструктуры и т.д. [[1], [2], [3]]. Подобные системы интересны сочетанием ряда параметров, недостижимых для традиционных моно- и поликристаллических структур; не менее важно, что в них начинают работать новые физические явления. Было установлено: уменьшение размера кристаллов в материале (в первую очередь в металлах) может приводить к существенному изменению их свойств. Изменения наблюдаются, когда средний размер кристаллических зёрен не превышает 100 нм, и наиболее заметны при размере зерен менее 10 нм. Сформированные из таких частиц или кластеров наноструктурированные твёрдые тела привлекательны как для изучения фундаментальных свойств, так и для использования в новых технологиях, например, при разработке информационных сред с большой плотностью записи. Всё это позволяет говорить о рождении новой отрасли — нанотехнологии [[4]].

Разработка методов получения, исследование свойств и использование наноматериалов остается одним из приоритетных направлений современной науки. Длительные и широкомасштабные исследования в области разработки методов синтеза наноуглерода не позволили создать технологию быстрого и качественного получения макроколичества материала, которая необходима для промышленных масштабов производства.

Поисковая научно-исследовательская работа направлена на решение важной научно-технической проблемы – поиска новых физико-технических путей синтеза чистого наноуглерода.

Анализ существующих методов получения наноуглеродных материалов

1. Электродуговое распыление графита – это наиболее широко распространенный метод синтеза различных аллотропных состояний наноуглерода, который основан на использовании дугового разряда с графитовыми электродами, горящего в атмосфере инертного газа (обычно, гелия). Этот метод, впервые, разработанный Кретчмером с сотрудниками для получения фуллеренов в макроскопических количествах.

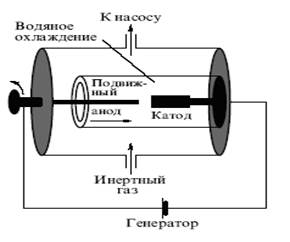

Типичная схема электродуговой установки для получения материала, содержащего фуллерены и углеродные нанотрубки (УНТ), показана на рисунке 1 [[5]].

Рисунок 1 – Схема установки для получения нанотрубок электродуговым методом

Дуговой разряд между графитовыми электродами горит в камере с охлаждаемыми водой стенками при давлении буферного газа (Не или Аг) порядка 6,6∙104 Па. Межэлектродное расстояние с помощью автоматизированного устройства поддерживается на постоянном уровне (около 1 мм). При токе дуги порядка 100 А и напряжении на электродах от 25 до 35 В температура плазмы в межэлектродной области достигает значений порядка 4000 К. Такими же значениями температуры характеризуется интенсивно испаряющаяся поверхность графитового анода. В результате конвекции, обусловленной значительными перепадами температур в области плазмы, окружающей межэлектродный промежуток, атомы углерода уносятся из горячей в более холодную область плазмы, где происходит их сублимация. При этом часть сублимированного углеродного материала принимает форму протяженных цилиндрических структур, представляющих собой свернутую в трубку графитовую плоскость. Этот материал осаждается либо на водоохлаждаемой поверхности разрядной камеры, либо на торцевой поверхности катода, обращенной к аноду.

В большинстве случаев на катоде образуется твёрдый депозит-осадок макроскопического размера (в виде плоского пятна диаметром от 11 до 12 мм и толщиной от 1 до 1.5 мм). Он состоит из наносвязок — нитей длиной от 1 до 3 мкм и диаметром от 20 до 60 нм, содержащих от 100 до 150 уложенных в гексагональную упаковку однослойных или многослойных нанотрубок. Нити наносвязок и отдельные нанотрубки часто образуют беспорядочную (а иногда и упорядоченную) сеть, похожую на паутину. Из большей части графитового анода образуются различные наночастицы включая аморфный наноуглерод.

Чтобы освободиться от других углеродных образований, депозит подвергают ультразвуковой обработке в какой-либо жидкости (этаноле, толуоле, дихлорэтане и других неполярных растворителях).

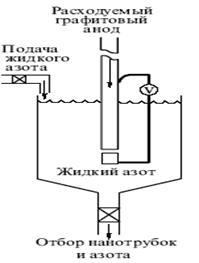

Имеется и модификация электродугового метода получения наноуглерода, схема этой установки представлена на рисунке 2 [[6]].

Рисунок 2 – Модифицированная схема Кретчмера с использованием жидкого азота

Вертикально расположенные электроды погружены в камеру с жидким азотом, где и происходит дуговой разряд постоянного тока. В камере автоматически поддерживаются фиксированное межэлектродное расстояние и уровень жидкого азота. В качестве анода использовался длинный графитовый стержень диаметром 0,6 см, а в качестве катода — графитовый стержень диаметром 1,2 см. Синтез нанотрубок производился при токе дуги 60 А и напряжении от 20 до 25 В. В результате горения дуги материал анода преобразуется в осадок, покрывающий дно камеры и в значительной степени состоящий из многослойных (от 4 до 8 слоев) нанотрубок. При этом полный выход материала, содержащего нанотрубки, составлял 44 мг∙мин-1 (в расчете на 1 см2 поверхности анода), а расход жидкого азота — 0,2 л∙мин-1. Как показывает анализ, полученный материал характеризуется высоким содержанием нанотрубок и практически не требует последующей очистки. Преимущества описанного метода синтеза наноуглерода связаны с простотой его реализации, а также с возможностью масштабирования установки с целью увеличения ее производительности.

Свойства нанотрубок, образующихся в результате электродугового распыления графита, в существенной степени определяются наличием или отсутствием частиц катализатора в области их роста. Так, в отсутствие катализатора, который не использовался в первые несколько лет исследований нанотрубок, сажа, образующаяся на поверхности катода в результате горения дугового разряда, содержит наряду с фуллеренами и многоугольными графитовыми частицами нанометровых размеров многослойные нанотрубки. Такая сажа выглядит внешне либо как хлопья, либо как порошок. Как показывают наблюдения, выполненные с помощью просвечивающего электронного микроскопа, эти нанотрубки имеют длину порядка 1 мкм и содержат от нескольких единиц до нескольких десятков концентрических графитовых слоев, расположенных друг от друга на расстоянии 0,34 нм, которое представляет собой расстояние между слоями в кристаллическом графите. В зависимости от числа слоев нанотрубки имеют внутренний диаметр от 1 до 3 нм, в то время как наружный диаметр изменяется в пределах от 2 до 25 нм.

Присутствие частиц катализатора существенно отражается на геометрических и других характеристиках синтезируемых нанотрубок. Наиболее распространенный способ введения металлических частиц катализатора в электроразрядную плазму состоит в заполнении продольного отверстия, высверливаемого в торце анодного стержня, смесью мелкодисперсных частиц металла с порошкообразным аморфным углеродом. Эта смесь впрессовывается в отверстие, обращенное к катоду. В качестве катализатора используются как индивидуальные элементы (Со, Ni, Fe, Си, Mn, Li, В, Si, Cr, Zn, Pd, Ag, W, Pt, Y и Lu), так и их двойные и даже тройные смеси.

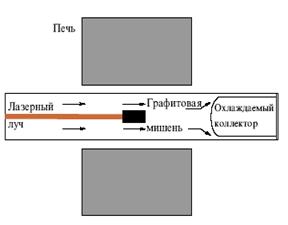

2 Лазерное распыление применяется наряду с электродуговым методом термического распыления графита, для получения нанотрубок путем лазерного облучения графитовой поверхности в атмосфере буферного газа. Схема экспериментальной установки показана на рисунке 3 [[7]].

Рисунок 3 – Распыление графитовой мишени

под действием лазерного облучения

Графитовая мишень диаметром 2,5 см помещена в длинную кварцевую трубку диаметром 5 см и длиной 60 см, которая расположена внутри цилиндрической печки длиной 30 см, поддерживаемой при температуре порядка 1000 °С. Буферный газ (гелий либо аргон) при давлении на уровне 6,6∙104 Па прокачивался вдоль трубки с невысокой скоростью. Облучение торцевой поверхности мишени проводилось с помощью неодымового лазера с длительностью импульса 8 нс, луч которого фокусировался в пятно диаметром 1,6 мм. Полная энергия излучения, включающая как первую (λ = 1,06 мкм), так и вторую (λ = 0,532 мкм) гармоники, составляла 140 мДж. Продукты термического распыления графита уносились из горячей области вместе с буферным газом и осаждались на водоохлаждаемой поверхности медного коллектора. Эти продукты содержали наряду с фуллеренами и графитовыми частицами нанометровых размеров также многослойные нанотрубки с числом слоев от 4 до 24 и длиной до 300 нм.

При введении в графитовый стержень металлических катализаторов, в качестве которых лучше всего использовать двойные сплавы, содержащие Ni, Co, Fe, Y и Pt, в результате лазерной абляции графита преимущественно образуются однослойные нанотрубки. При этом оптимальное содержание материала катализатора в графитовой мишени составляет порядка от 1 до 2 %. В оптимальных условиях синтеза содержание однослойных нанотрубок в осадке достигает 90 %. Наряду с нанотрубками осадок содержит наночастицы и частицы других аллотропных форм наноуглерода.

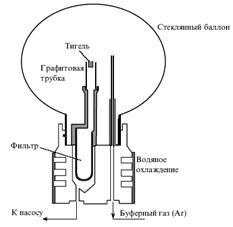

Естественный путь развития метода, связан с использованием сфокусированного солнечного излучения. Схема одной из экспериментальных установок показана на рисунке 4 [[8]]. Графитовая мишень, содержащая металлические частицы, которые играют роль катализатора, помещается в печь, нагреваемую с помощью источника мощностью 2 кВт до температуры около 1200 °С, и облучается сфокусированным солнечным светом. Катализатор представляет собой смесь мелкодисперсного Ni и Со с содержанием каждого 2 %. Буферным газом служит аргон. Температура испарения облучаемой поверхности составляет от 2900 до 3000 К. Как показывают исследования, нанотрубки со средним диаметром 1,3 нм объединены в жгуты диаметром от 10 до 20 нм и длиной несколько микрометров. Эти особенности делают нанотрубки весьма похожими на углеродные нанотрубки (УНТ), образующиеся в катодном осадке при электродуговом методе синтеза.

Рисунок 4 – Распыление графита в результате солнечного облучения

Как показывают исследования, выполненные с помощью сканирующего и просвечивающего электронных микроскопов, а также комбинационного рассеивания спектрометра, нанотрубки со средним диаметром 1,3 нм объединены в жгуты диаметром от 10 до 20 нм и длиной несколько микрометров.

3 Электролитический синтез. Основная идея этого метода состоит в том, чтобы получить УНТ, пропуская электрический ток между графитовыми электродами, находящимися в расплавленной ионной соли. Графитовый катод расходуется в процессе реакции и служит источником атомов углерода. В результате формируется широкий спектр наноматериалов. Анод представляет собой лодочку, сделанную из высоко чистого графита и заполненную хлоридом лития. Лодочка нагревается до температуры плавления хлорида лития (604 0С) на воздухе или в атмосфере инертного газа (аргона). В расплавленный хлорид лития погружается катод и в течение одной минуты между электродами пропускается ток от 1 до 30 А. За время пропускания тока погруженная в расплав часть катода эродирует. Далее расплав электролита, содержащий частицы углерода, охлаждался до комнатной температуры.

Для того чтобы выделить частицы углерода, получившиеся вследствие эрозии катода, соль растворялась в воде. Осадок выделялся, растворялся в толуоле и диспергировался в ультразвуковой ванне. Продукты электролитического синтеза исследовались с помощью проникающей электронной микроскопии (ПЭМ). Выявлено, что они состоят из закапсулированных частиц металла, луковиц и углеродных нанотрубок различной морфологии, включая спиральные и сильно изогнутые. В зависимости от условий эксперимента диаметр нанотрубок, образованных цилиндрическими графеновыми слоями, колебался от 2 до 20 нм. Длина многослойной нанотрубки (НТ) достигала 5 мкм. Найдены оптимальные условия по току – от 3 до 5 А. При высоком значении тока (от 10 до 30 А) образуются только закапсулированные частицы и аморфный углерод. При низких значениях тока (менее 1 А) образуется только аморфный углерод.

4 Каталитическое разложение углеводородов (пиролиз) дает наиболее существенные достижения в технологии получения наноуглерода и основано на проведении реакций термохимического разложения углеродсодержащих соединений на поверхности металлического катализатора. Этот подход, иногда называется методом химического осаждения в парах (Chemical Vapor Deposition, CVD) или пиролиза и использовался для промышленного получения тонких углеродных волокон задолго до открытия наноуглерода, где осуществлялся процесс термокаталитического разложения ацетилена над мелкодисперсными частицами железа при 700 °С. Процесс схематически иллюстрируется на рис. 5 [[9]]. Катализатор, представляющий собой мелкодисперсный металлический порошок, заполняет керамический тигель, заключенный в кварцевую трубку. Эта трубка, помещенная в печь, при температуре от 700 до 1000 °С продувается смесью газообразного углеводорода и буферного газа.

Типичный состав смеси C2H2:N2 в отношении 1:10. В результате описанной процедуры, которая может продолжаться от нескольких минут до нескольких часов, на поверхности катализатора образуются протяженные углеродные нити, металлические частицы, заключенные в многослойную графитовую оболочку и многослойные нанотрубки длиной до нескольких десятков микрометров, внутренним диаметром от 10 нм и внешним диаметром до 100 нм. Геометрические параметры нанотрубок в существенной степени определяются условиями процесса (температурой, давлением и сортом буферного газа), а также степенью дисперсности и сортом катализатора.

Рисунок 5 - Схема установки для получения нанотрубок методом химического осаждения (пиролиза)

Процесс получения наноуглерода, основанный на использовании методов химического осаждения, особенно интенсивно развивается в последние годы, что связано с разработкой методов выращивания большого количества нанотрубок на поверхности специально приготовленной подложки (шаблона). Это открывает путь созданию крупномасштабного промышленного производства приборов и устройств на основе наноуглерода.

Выращивание большого числа одинаковых УНТ на подложке значительной площади возможно при обеспечении одинаковых условий протекания процесса на всех участках поверхности. При этом главное из условий относится к размерам частиц катализатора, а также к состоянию окружающих эту частицу участков подложки. Значительные успехи в решении указанной проблемы достигнуты благодаря разработке методов приготовления подложек с большой площадью поверхности и с высокой степенью поверхностной однородности.

В результате многочисленных исследований было установлено, что наиболее высокая степень однородности УНТ, выращиваемых методом химического осаждения, достигается при использовании пористой подложки с максимально высокой степенью однородности пор. При этом оптимальной является ситуация, когда поры заполнены частицами металлического катализатора, размер которых совпадает с размерами пор. В этом случае диаметр УНТ, отрастающих от частиц катализатора, оказывается близким к размеру частиц и, соответственно, диаметру пор. Если поры обладают достаточной глубиной, а их поверхностная плотность достаточно велика, нанотрубки отрастают практически строго перпендикулярно поверхности подложки и характеризуются высокой степенью однородности.

Таким образом, основная проблема получения больших массивов УНТ связана с приготовлением поверхности подложки и нанесением материала катализатора.

На основании интенсивных исследований кинетики пиролиза и сажеобразования природного газа с применением электродуговых плазмотронов, реализованы процессы получения технического углерода, водорода и ацетилена, в промышленных масштабах (фирма Хюльс в Германии, комбинат г. Борзешти в Румынии, г. Саратов в России, в Норвегии) [[10]]. Плазмохимическая окислительная конверсия углеводородов в ацетилен и синтез газа наиболее полно исследована в квазировновесной электродуговой плазме для различного углеводородного сырья – метана, его газообразных гомологов, природного газа, смеси жидких углеводорода, угля с различными окислителями [[11]]. Конверсия углеводородов в неравновесной плазме имеет ряд преимуществ: отпадает необходимость в предварительном нагреве газа и последующей закалке продуктов. Неравновесность плазмы достигается за счет низких давлений, высоких градиентов поля в плазме при небольших удельных мощностях, импульсного модулированного ввода энергии в плазму. Все эти способы согласно [[12],[13]] приводят к резкому снижению производительности плазмохимических процессов, однако именно в неравновесной плазме возможен синтез новых в том числе уникальных продуктов (полимерных, алмазных и алмазоподобных, карбидных и карбинонитридных и т.д. пленок, фуллеренов, нанотрубок и т.п.).

Исследования, связанные с плазмохимическим синтезом наноматериалов в условиях коронного разряда в жидких органических электролитах будут направлены на поиск необходимых электролитических жидкостей с высоким содержанием карбоновой составляющей и создание соответствующих условий в плазме коронного разряда для этого. Поэтому, здесь можно сослаться на ряд наших работ по физике коронного разряда в сильных электролитах [[14], [15], [16], [17]] и обзоры литературных источников соответствующих отчетов о НИР, выполненных для разрядных процессов в органических жидкостях [[18], [19]].

В целом по проведенному обзору литературных источников можно сделать следующие выводы:

- несмотря на большое количество известных методов синтеза наноуглерода до сих пор не существует метода, который может претендовать на широкое промышленное использование, а в связи с этим не следует ожидать в ближайшие годы существенного снижения стоимости наноуглерода и интереса к разработке новых методов синтеза;

- большая часть известных методов синтеза основана на переработке графита и другого карбонового сырья, находящегося в твердом агрегатном состоянии;

- методы, использующие газообразное сырье, получили наибольшее распространение на основе пиролиза;

- небольшое количество исследований по воздействию высокочастотной электрической дуги на газообразные углеводороды подтверждают факт возможности получения твердой сажи с содержанием в ней наноуглерода;