Сравнительная характеристика электролитов меднения

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе

по теме:

ВАННА ГАЛЬВАНИЧЕСКОГО

МЕДНЕНИЯ

Студент: Архипов С. _______________________

Группа:Х-440005

Екатеринбург

Содержание

1. Литературный обзор. 4

1.1. Свойства и применение медных покрытий. 4

1.2. Сравнительная характеристика электролитов меднения. 5

1.2.1 Кислые электролиты.. 5

1.2.2 Комплексные электролиты меднения. 6

2. Расчет электрического баланса. 10

2.1 Расчет габаритных размеров ванны покрытия. 10

2.2 Расчет состава рабочего электролита. 14

2.3 Электродные реакции. 14

2.4. Определение общего падения напряжения. 14

2.5 Расчет обратимого напряжения разложения. 15

2.6 Расчет суммарной катодной поверхности и токовой нагрузки на ванну. 16

2.7 Расчет анодной плотности тока. 16

3.Расчет омических составляющих напряжения. 17

3.1 Расчет падения напряжения в электролите. 17

3.2 Расчет удельной электропроводности для CuSO4 18

3.3 Расчет удельной электропроводности для H2SO4 20

4. Выбор источника тока. 24

Заключение. 25

Библиографический список. 26

Введение

Гальваническое меднение это процесс нанесения медного покрытия на поверхность изделие методом электролитического осаждения.

Электрохимические покрытия медью не следует применять в качестве самостоятельных защитно-декоративных без дополнительного нанесения других покрытий или специальных лаков, так как в атмосферных условиях они легко взаимодействуют с влагой и углекислотой воздуха.

В большинстве случаев медные покрытия применяют для улучшения пайки по стали (до 3 мкм), для деталей, подвергаемых глубокой вытяжке (до 9 мкм), для увеличения электропроводности (до 24 мкм), для защитно-декоративных целей при эксплуатации в помещениях, а также в качестве подслоя под никель, серебро, золото.

Целью данной курсовой работы является расчет электрического баланса ванны гальванического меднения, а также выбор источника постоянного тока, удовлетворяющего расчетным параметрам.

Литературный обзор

1.1.Свойства и применение медных покрытий

Медь — пластичный,легко полируемый металл. Плотность меди при 20°С составляет 8,96 г/см3, атомная масса 63,54 г/моль температура плавления 1083°С.

В химических соединениях медь одно- и двухвалентна. Электрохимический эквивалент одновалентной меди 2,372 г/А-ч, двухвалентной — 1,186 г/А-ч, стандартный потенциал Cu/Cu2+ равен 0,34 В, Cu/Cu+ равен 0,52 В.

На воздухе во влажной атмосфере в присутствии агрессивных соединений медь легко окисляется. При наличии в воздухе сернистых соединений медь быстро покрывается серым или темно- коричневым налетом сульфида меди CuS. Под воздействием влаги и углекислоты медь постепенно покрывается зеленым налетом гидрокарбонатов[1].

Также как уже было отмечено ранее медь не является защитным покрытием для деталей, выполненных из стали, однако медные покрытия легко полируются до высокой степени блеска и создают прочное сцепление со многими металлами; никелем, хромом, серебром и др. Поэтому медные покрытия широко применяются в качестве подслоя при никелировании, серебрении и т. п.

Медь также используют в качестве самостоятельного функционального покрытия. Наиболее широко такие покрытия применяют в электронной и приборостроительной промышленности (например, для производства печатных плат и др.), как защитного слоя при избирательной цементации изделий, а также как декоративного покрытия с последующим оксидированием или окрашиванием.Толстые медные покрытия используются также в гальванопластике для изготовления металлических копий, а также некоторых крупных изделий [2].

Сравнительная характеристика электролитов меднения

Электролиты меднения можно разделить на две основные группы: простые кислые (сернокислые, борфтористоводородные) и сложные комплексные. В последних медь находится в виде отрицательно или положительно заряженных комплексных ионов.

Кислые электролиты

Из простых кислых электролитов используются сульфатные, фторборатные, нитратные, кремнефторидные, сульфамидные и хлоридные.

Электролиты, относящиеся к это группе просты и устойчивы по составу, позволяют работать при высоких плотностях тока, особенно при повышенной температуре и перемешивании сжатым воздухом. Основными компонентами, входящими в состав кислых электролитов, является сульфат меди и соответствующая кислота. Выделение меди на катоде происходит в результате разряда двухвалентных ионов Cu2+при положительных значения потенциалов, мало изменяющихся с повышением плотности тока.Катодная поляризация не превышает 50—60 мВ. Поэтому осадки меди из кислых электролитов имеют крупнокристаллическую структуру, но вместе с тем они обладают высокой плотностью.

Основными недостатками кислых электролитов являются:

1.Низкая рассеивающая способность

2. Невозможность нанесения покрытий непосредственно на стальные,цинковых сплавов и других металлов, имеющих более электроотрицательный потенциал чем медь.

Второй недостаток обусловлен тем, что при погружении что при погружении этих металлов в кислый электролит происходит контактное выделение меди в виде пористого рыхлого, плохо сцепленного с основой осадка [2].

Поэтому перед меднением в кислых электролитах детали из стали или цинка и цинкового сплава покрывают тонким слоем меди (около 3 мкм) из комплексного цианидного электролита, в котором вследствие высокого электроотрицательного значения потенциала контактного вытеснения меди железом не происходит.

Наиболее распространенным электролитом кислого меднения является сульфатный электролит.

Таблица 1 - Составы кислых электролитов меднения[1]

| Компоненты электролита и режим работы | Номер электролита | |||

| СuSO4·5H2O | 200-250 | 180-240 | 240-250 | 150-190 |

| H2SO4 | 35-70 | 50-65 | 40-60 | 50-70 |

| Декстрин сульфированный | 0,8-1 | |||

| Сульфирол-8 | 0,1-0,2 | |||

| Блескообразователь Б-7211 | 3-5 | |||

| Блескообразователь БС-1 | 4-6 | |||

| Блескообразующая добавка ЛИТ | 1-10 | |||

| Ион Сl- | 30-75 | 40-60 | 30-60 | |

| ia, А/дм2 | До 2,5 | До 5 | ||

| ik, A/дм2 | 2-7 | 0,5-11 | 2-6 | До 8 |

| T, oC | 18-30 | 18-25 | 15-25 | 25-48 |

Исходные данные для расчета

Для расчета ванны гальванического меднения были предоставлены следующие исходные данные:

Состав электролита

CuSO4·5·H2O– 200 г/л

H2SO4 – 60 г/л

Катодная плотность тока ik= 150 А/м2

Расстояние между катодом и анодом L=300мм

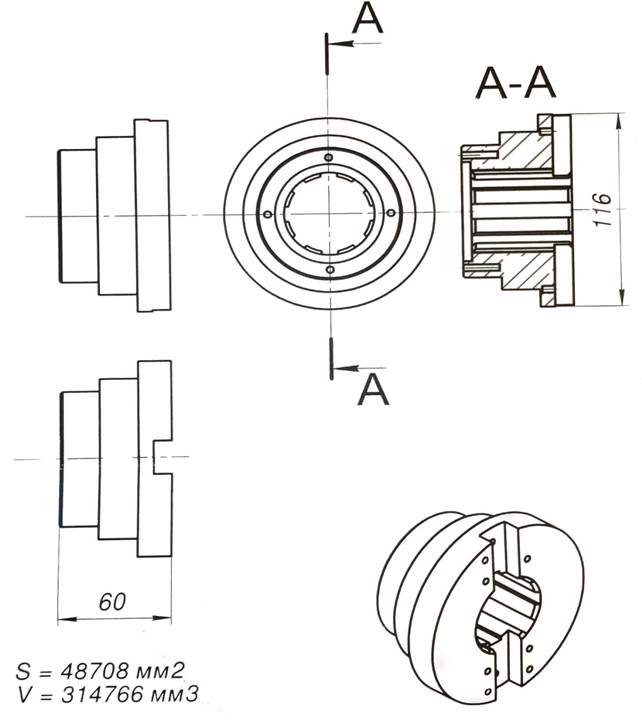

Для нанесения медного покрытия была предоставлена деталь, изображенная на рисунке 1.

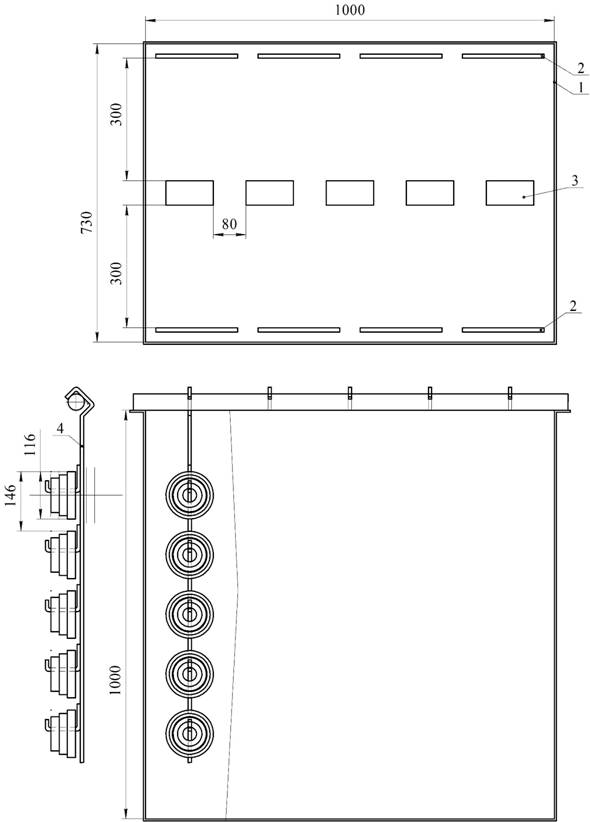

Эскиз ванны и схема расположения деталей на подвеске приведены на рисунке 2.

Рисунок 1 – Эскиз детали

Рисунок 2 – Эскиз ванны меднения (Вид сверху и сбоку), 1 -корпус, 2-аноды, 3 – детали, 4 - подвеска

Электродные реакции

Реакции, происходящие на электродах:

К: Cu2++ 2e = Cu0

A: Cu0 - 2e = Cu2+

Выбор источника тока

Выбором источника тока нужно учесть падение напряжения в проводящих проводах от выпрямителя до гальванической ванны. Его принимают равным 15% напряжения на ванне. С учетом этой составляющей U=  = 1,06В.

= 1,06В.

Следовательно, выпрямительный агрегат должен поддерживать ток силой 182,65А при напряжении 1,06В. По результатам расчета выбираем ближайший по техническим характеристикам выпрямительный агрегат В-ТПЕ-200-12-01УХЛ4; номинальная сила тока 200А; номинальное напряжение 12В.

Заключение

Медь по праву можно назвать незаменимым металлом в гальваническом производстве. Покрытия из меди применяют во многих отраслях промышленности как в качестве подслоя для нанесения других металлов, так и в качестве самостоятельного покрытия в производстве печатных плат. Толстые медные покрытия используют в гальванопластике для производства металлических копий.

В расчетной части были найдены, электропроводность электролита, величины анодного и катодного перенапряжений, а также габаритные размеры ванны. Полученные данные были использованы для расчета электрического баланса ванны гальванического меднения.

Для электроосаждения медных покрытий была выбрана ванна с габаритными размерами 1000 х 1000 х 730 мм. На основании результатов расчета электрического баланса установлено, что для нормальной работы гальванической ванны необходим выпрямительный агрегат марки В-ТПЕ-200-12-01УХЛ4; номинальная сила тока 200А; номинальное напряжение 12 В.

Библиографический список

1. Дасоян, М.А. Технология электрохимических покрытий / М.А. Дасоян, И.Я. Пальмская, Е.В. Сахарова. – Л.: Машиностроение, 1989. – 391 с.

2. Федотьев, Н.П. Прикладная электрохимия/Н.П. Федотьев, А.Ф. Алабышев, А.Л. Рогинян. – СПб.: Госхимиздат, 1962. – 641 с.

3. Томилов, А.П. Прикладная электрохимия / А.П.Томилов, Р.И. Агладзе, Н.Т. Гофман.– М.: Химия 1984. – 517 с.

4. Кудрявцев, Н.Т. Электролитические покрытия металлами/Н.Т. Кудрявцев. – М.: Химия,1979. –352 с.

5. Рудой, В. М. Методы исследования кинетики электродных процессов: учебно- методическое пособие / В. М. Рудой, Т. Н. Останина, И. Б. Мурашова, А. Б. Даринцева.– Екатеринбург.: Изд – во Урал. Ун - та, 2013. - 112 с.

6. Справочник по электрохимии / Под ред. Сухотина А.М. – М. - Л.: Химия, 1981. - 488 с.

7. Справочник химика. Т.З. /Под ред. Б.Н Никольского. – 2-е издание. - М.: Химия, 1964. - 1000 с.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе

по теме:

ВАННА ГАЛЬВАНИЧЕСКОГО

МЕДНЕНИЯ

Студент: Архипов С. _______________________

Группа:Х-440005

Екатеринбург

Содержание

1. Литературный обзор. 4

1.1. Свойства и применение медных покрытий. 4

1.2. Сравнительная характеристика электролитов меднения. 5

1.2.1 Кислые электролиты.. 5

1.2.2 Комплексные электролиты меднения. 6

2. Расчет электрического баланса. 10

2.1 Расчет габаритных размеров ванны покрытия. 10

2.2 Расчет состава рабочего электролита. 14

2.3 Электродные реакции. 14

2.4. Определение общего падения напряжения. 14

2.5 Расчет обратимого напряжения разложения. 15

2.6 Расчет суммарной катодной поверхности и токовой нагрузки на ванну. 16

2.7 Расчет анодной плотности тока. 16

3.Расчет омических составляющих напряжения. 17

3.1 Расчет падения напряжения в электролите. 17

3.2 Расчет удельной электропроводности для CuSO4 18

3.3 Расчет удельной электропроводности для H2SO4 20

4. Выбор источника тока. 24

Заключение. 25

Библиографический список. 26

Введение

Гальваническое меднение это процесс нанесения медного покрытия на поверхность изделие методом электролитического осаждения.

Электрохимические покрытия медью не следует применять в качестве самостоятельных защитно-декоративных без дополнительного нанесения других покрытий или специальных лаков, так как в атмосферных условиях они легко взаимодействуют с влагой и углекислотой воздуха.

В большинстве случаев медные покрытия применяют для улучшения пайки по стали (до 3 мкм), для деталей, подвергаемых глубокой вытяжке (до 9 мкм), для увеличения электропроводности (до 24 мкм), для защитно-декоративных целей при эксплуатации в помещениях, а также в качестве подслоя под никель, серебро, золото.

Целью данной курсовой работы является расчет электрического баланса ванны гальванического меднения, а также выбор источника постоянного тока, удовлетворяющего расчетным параметрам.

Литературный обзор

1.1.Свойства и применение медных покрытий

Медь — пластичный,легко полируемый металл. Плотность меди при 20°С составляет 8,96 г/см3, атомная масса 63,54 г/моль температура плавления 1083°С.

В химических соединениях медь одно- и двухвалентна. Электрохимический эквивалент одновалентной меди 2,372 г/А-ч, двухвалентной — 1,186 г/А-ч, стандартный потенциал Cu/Cu2+ равен 0,34 В, Cu/Cu+ равен 0,52 В.

На воздухе во влажной атмосфере в присутствии агрессивных соединений медь легко окисляется. При наличии в воздухе сернистых соединений медь быстро покрывается серым или темно- коричневым налетом сульфида меди CuS. Под воздействием влаги и углекислоты медь постепенно покрывается зеленым налетом гидрокарбонатов[1].

Также как уже было отмечено ранее медь не является защитным покрытием для деталей, выполненных из стали, однако медные покрытия легко полируются до высокой степени блеска и создают прочное сцепление со многими металлами; никелем, хромом, серебром и др. Поэтому медные покрытия широко применяются в качестве подслоя при никелировании, серебрении и т. п.

Медь также используют в качестве самостоятельного функционального покрытия. Наиболее широко такие покрытия применяют в электронной и приборостроительной промышленности (например, для производства печатных плат и др.), как защитного слоя при избирательной цементации изделий, а также как декоративного покрытия с последующим оксидированием или окрашиванием.Толстые медные покрытия используются также в гальванопластике для изготовления металлических копий, а также некоторых крупных изделий [2].

Сравнительная характеристика электролитов меднения

Электролиты меднения можно разделить на две основные группы: простые кислые (сернокислые, борфтористоводородные) и сложные комплексные. В последних медь находится в виде отрицательно или положительно заряженных комплексных ионов.

Кислые электролиты

Из простых кислых электролитов используются сульфатные, фторборатные, нитратные, кремнефторидные, сульфамидные и хлоридные.

Электролиты, относящиеся к это группе просты и устойчивы по составу, позволяют работать при высоких плотностях тока, особенно при повышенной температуре и перемешивании сжатым воздухом. Основными компонентами, входящими в состав кислых электролитов, является сульфат меди и соответствующая кислота. Выделение меди на катоде происходит в результате разряда двухвалентных ионов Cu2+при положительных значения потенциалов, мало изменяющихся с повышением плотности тока.Катодная поляризация не превышает 50—60 мВ. Поэтому осадки меди из кислых электролитов имеют крупнокристаллическую структуру, но вместе с тем они обладают высокой плотностью.

Основными недостатками кислых электролитов являются:

1.Низкая рассеивающая способность

2. Невозможность нанесения покрытий непосредственно на стальные,цинковых сплавов и других металлов, имеющих более электроотрицательный потенциал чем медь.

Второй недостаток обусловлен тем, что при погружении что при погружении этих металлов в кислый электролит происходит контактное выделение меди в виде пористого рыхлого, плохо сцепленного с основой осадка [2].

Поэтому перед меднением в кислых электролитах детали из стали или цинка и цинкового сплава покрывают тонким слоем меди (около 3 мкм) из комплексного цианидного электролита, в котором вследствие высокого электроотрицательного значения потенциала контактного вытеснения меди железом не происходит.

Наиболее распространенным электролитом кислого меднения является сульфатный электролит.

Таблица 1 - Составы кислых электролитов меднения[1]

| Компоненты электролита и режим работы | Номер электролита | |||

| СuSO4·5H2O | 200-250 | 180-240 | 240-250 | 150-190 |

| H2SO4 | 35-70 | 50-65 | 40-60 | 50-70 |

| Декстрин сульфированный | 0,8-1 | |||

| Сульфирол-8 | 0,1-0,2 | |||

| Блескообразователь Б-7211 | 3-5 | |||

| Блескообразователь БС-1 | 4-6 | |||

| Блескообразующая добавка ЛИТ | 1-10 | |||

| Ион Сl- | 30-75 | 40-60 | 30-60 | |

| ia, А/дм2 | До 2,5 | До 5 | ||

| ik, A/дм2 | 2-7 | 0,5-11 | 2-6 | До 8 |

| T, oC | 18-30 | 18-25 | 15-25 | 25-48 |