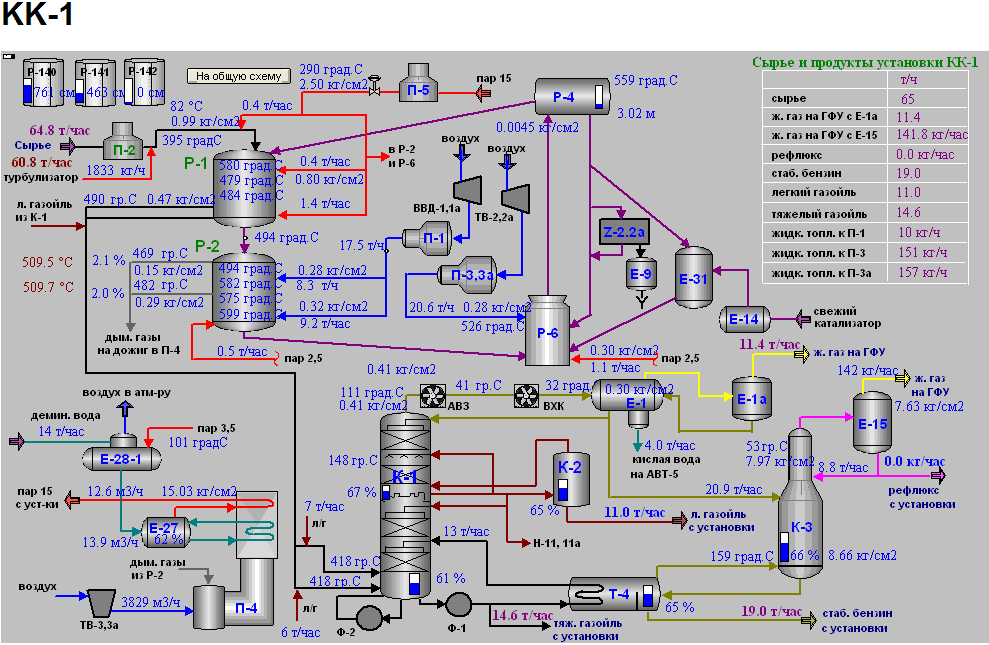

Принципиальная схема установки КК-1

| Рис. 102 |

Сырье (вакуумные дистилляты, вакуумный газойль, атмосферный газойль с установок АВТ - 1,2,4,5, гидроочищенный вакуумный газойль с ПГПН) поступает в сырьевые резервуары.

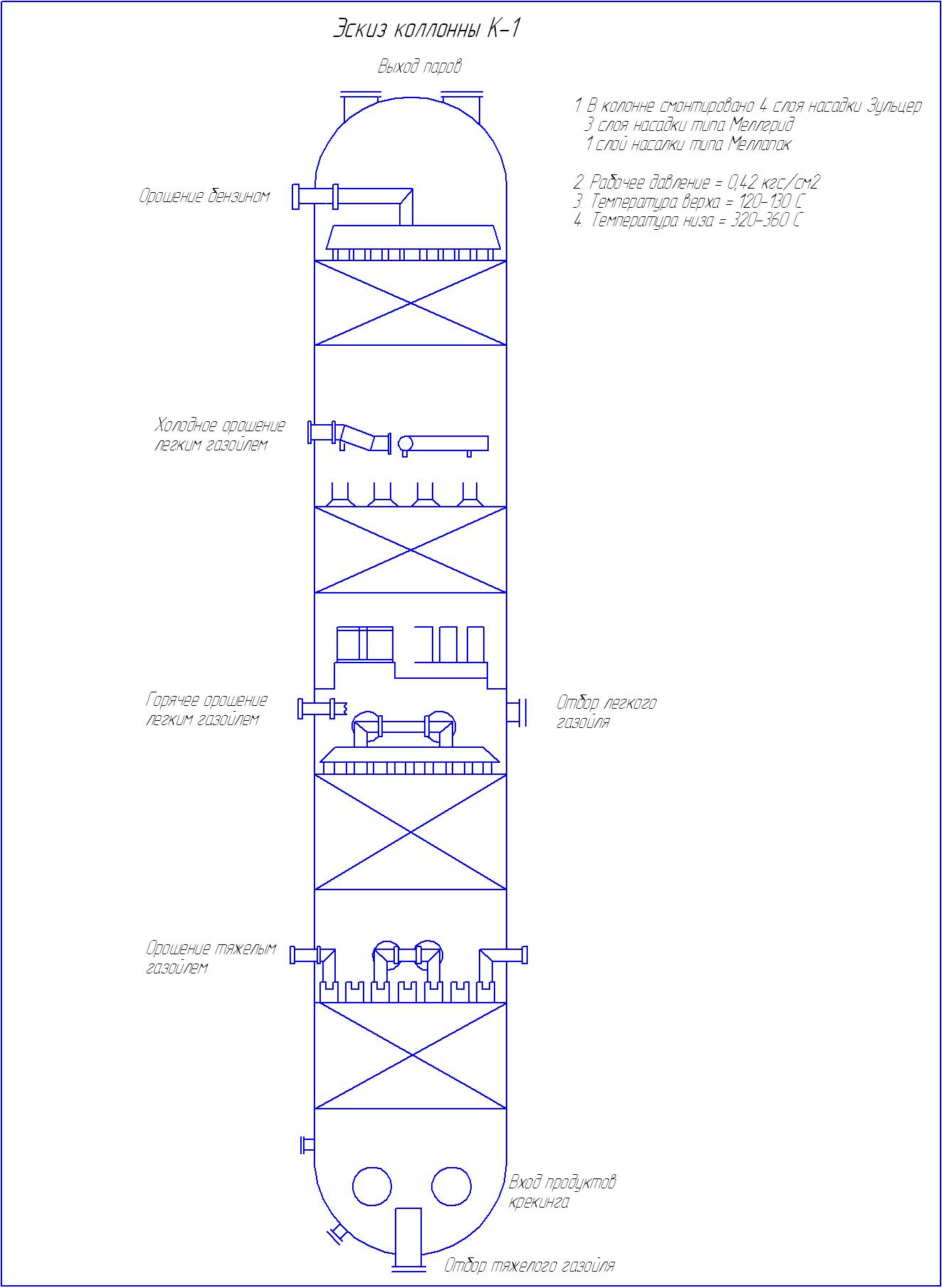

Продукты крекинга, водяной пар и легкий газойль (квенч), подаваемый в качестве охлаждения, поступают под промывочный слой насадки колонны К-1 с температурой до 420 ºС.

| Рис. 108 |

Устройство колонны имеет следующий вид:

С верха К-1 водяные пары, пары бензина и газ по шлемовой линии поступают в конденсаторы воздушного охлаждения АВЗ секции которых обвязаны параллельно.

Из АВЗ газ, бензин и вода поступают на дополнительное охлаждение в пластинчатые водяные холодильники.

Итак, наиболее ценным продуктом каталитического крекинга является бензин. Его выход на современных установках составляет около 55% на сырье.

Бензин крекинга характеризуется достаточно высоким октановым число при большой разности значений исследовательского и моторного метода (октановое число по моторному методу на 10-15 пунктов ниже исследовательского). Явление это обусловлено высоким содержанием в бензине каткрекинга олефинов (алкенов).

Наибольшее распространение, в силу исторически сложившейся ориентации производителей транспортных средств на бензиновые двигатели, каталитический крекинг получил в США

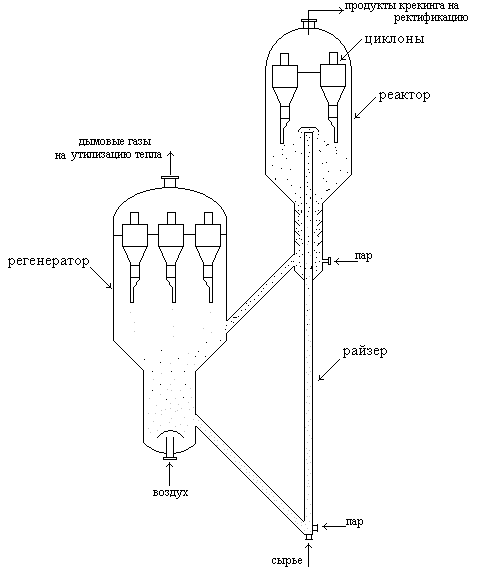

В настоящее время практически повсеместно распространенным является модификация процесса каталитического крекинга в кипящем слое или каталитического крекинга-флюида.

Предварительно подогретое в системе теплообмена и в печи сырье смешивается с водяным паром, служащим для увеличения скорости потока и перевода его полностью в газообразное состояние, и катализатором в нижней части вертикальной трубы, которую называют лифт-реактором или райзером. Следует отметить, что на 1 кг сырья приходится около 10 кг катализатора. Поток в райзере постоянно находится в движении снизу вверх. Время пребывания сырья в райзере, а следовательно, и время его контакта с катализатором составляет всего несколько секунд. Однако, этого времени, учитывая еще и температуру около 500˚С, достаточно для того, чтобы прошли целевые реакции крекинга, а на катализаторе отложился кокс.

На выходе из райзера (верхний конец трубы внутри реактора) все усилия конструкторов направлены на как можно более быстрое (чтобы избежать вторичного крекинга только что образовавшегося бензина) и как можно более полное разделение катализатора и паров продуктовой смеси. Пары уходят вверх и далее, пройдя через систему циклонов - специальных аппаратов, где при закручивании потока под действием центробежных сил отделяются унесенные с ним частицы катализатора, направляются в ректификационную колонну на разделение.

Катализатор ссыпается вниз и попадает в отпарную зону, где под действием подаваемого в нее пара происходит отпарка (или еще используют англоязычный термин «стриппинг») адсорбированных на катализаторе углеводородов. Поскольку далее катализатор поступает регенератор, попадание туда значительных количеств углеводородов крайне нежелательно, так как это может вызвать в нем неконтролируемый разогрев и даже взрыв.

Алкилирование.

Под алкилированием понимают технологический процесс алкилирования изоалканов алкенами. В качестве изоалкана, как правило, выступает изобутан, алкены – это бутилен или, реже, пропилен

Реакция между изобутаном и бутенами протекает при кислотном катализе с промежуточным образованием карбкатиона. Суммарная реакция изобутана и изобутена выглядит так:

В результате образуется 2,2,4-триметилпентан, известный нам как изооктан, тот самый эталонный углеводород, октановое число которого принято за 100 пунктов. Алкилирование – кислотно катализируемая реакция.

Применение твердого катализатора в стационарном слое (как, например, на установках гидроочистки, риформинга и изомеризации) намного упростило бы технологическое оформление процесса. А в настоящее время в качестве катализаторов приходится использовать жидкие и чрезвычайно опасные вещества – серную кислоту и фтороводород.

Фтористоводородное или, как еще говорят, HF-алкилирование намного превышает по степени опасности сернокислотное. Благодаря высокой летучести фтороводорода при очень высокой токсичности и агрессивности к кожным покровам и слизистым оболочкам тела человека требуется дополнительное оборудование для систем аварийной защиты и улавливания HF при возможной разгерметизации аппаратов. Это сводит к нулю некоторые преимущества фтористоводородного алкилирования по сравнению с сернокислотным, например, более низкий расход кислоты-катализатора. В настоящее время из соображений экологии и безопасности труда некоторые установки HF-алкилирования в США, где этот процесс наиболее распространен, реконструируются и переводятся на сернокислотное алкилирование.